概要

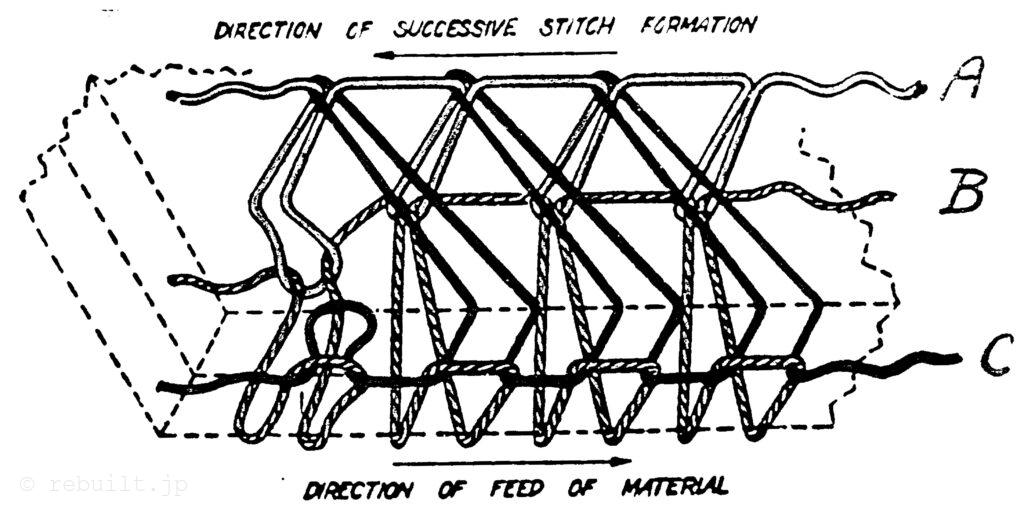

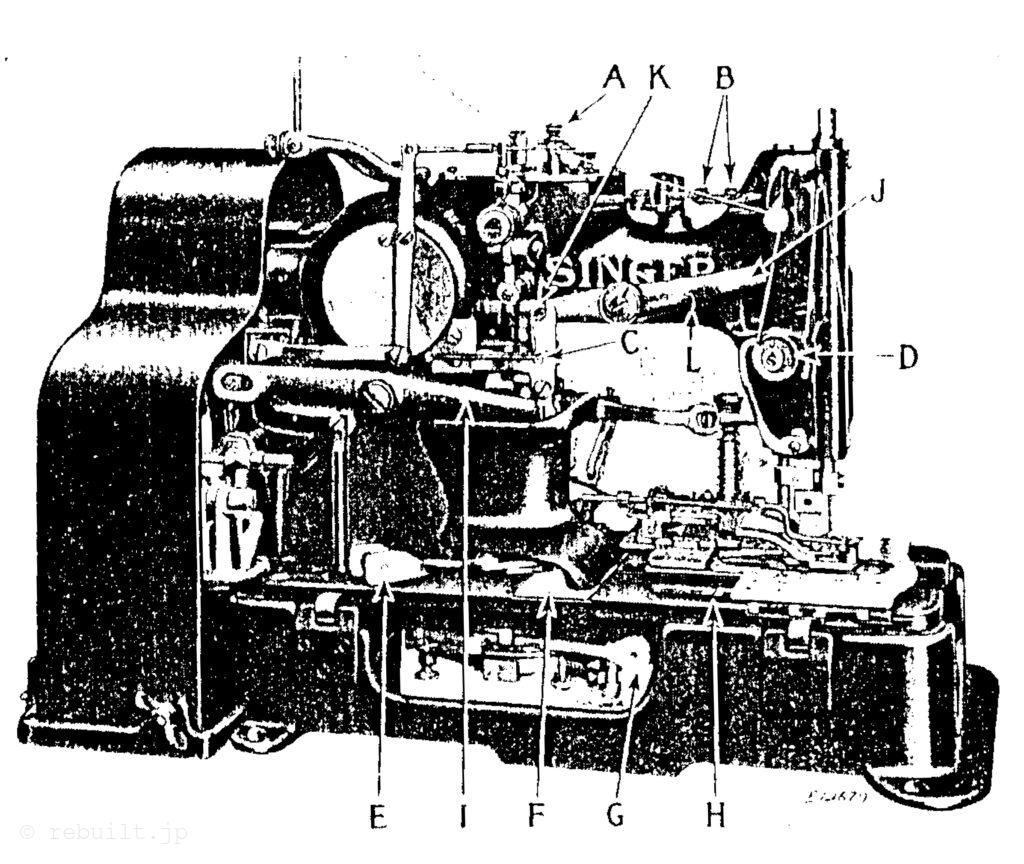

300w103型ミシンは、針1本とルーパー1本を備え、2本糸による1列のチェーンステッチ縫いをします。

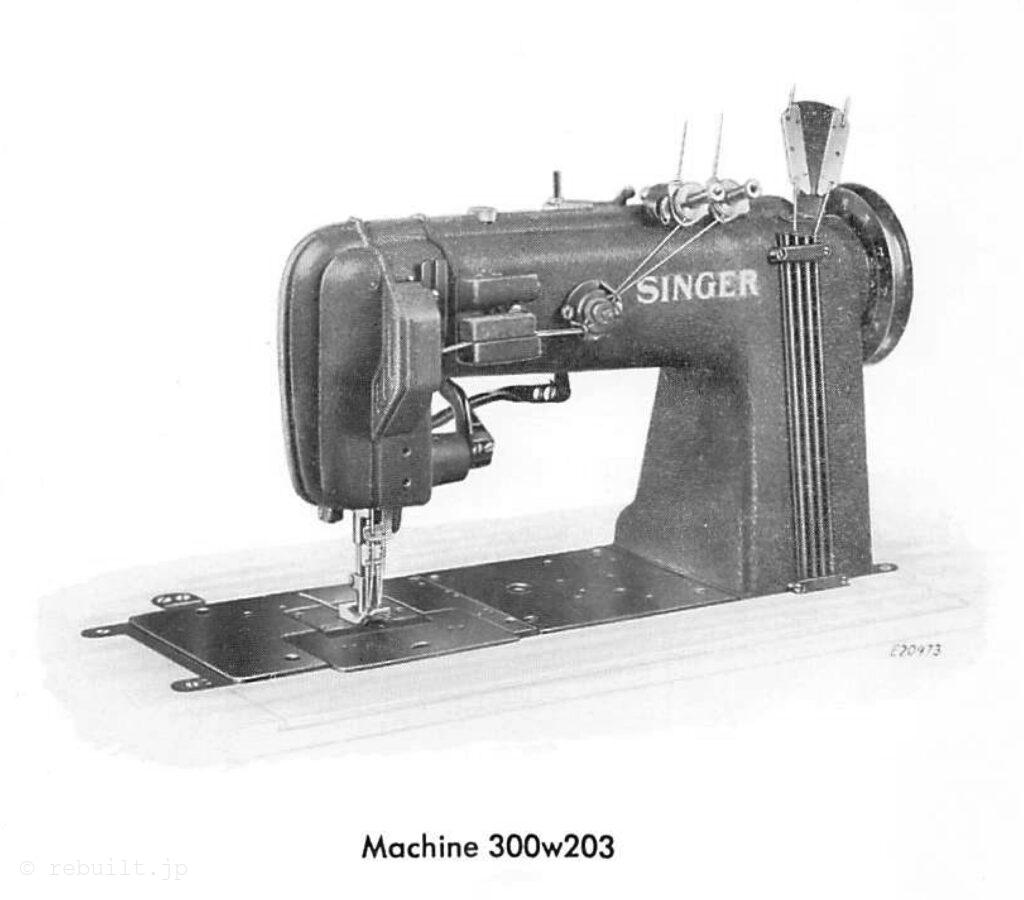

300w203型ミシンは、針2本とルーパー2本を備え、2本糸による2列の平行なチェーンステッチ縫いを同時に行います。針は横並びに配置されており、針間隔は3/16インチから1インチまで、1/32インチ刻みで指定できます。標準ゲージは1/4インチ、5/16インチ、3/8インチ、1/2インチ、3/4インチです。

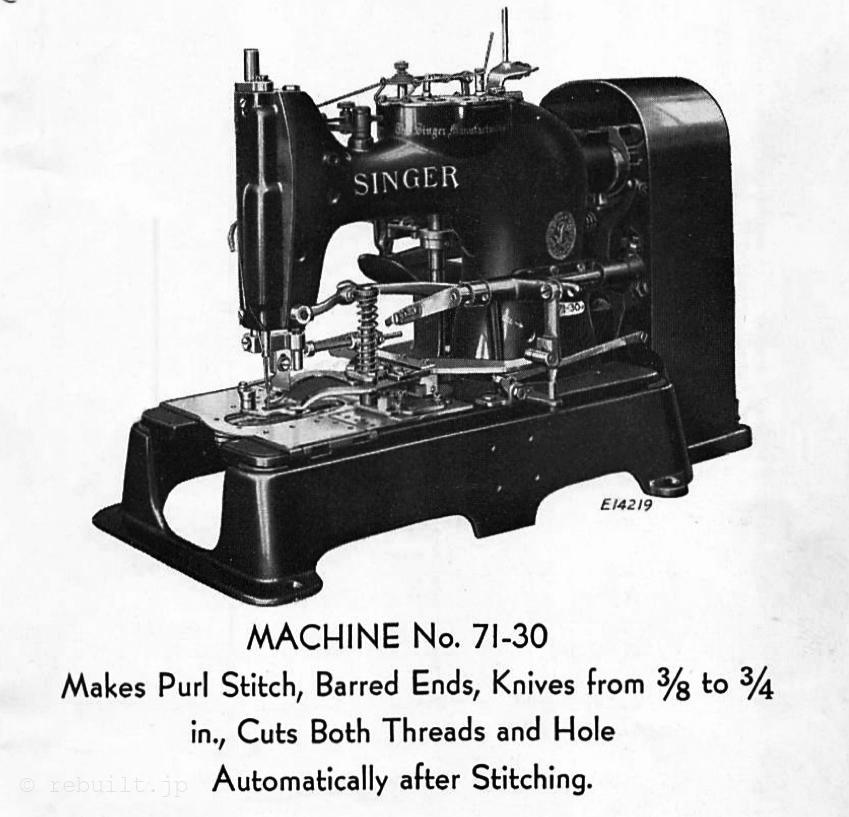

これらのミシンは、オーバーオールや作業ズボン、自動車の内装、防水シート、テント、シートカバーなど、中厚地から厚地の生地を使った縫製作業に特に適しています。

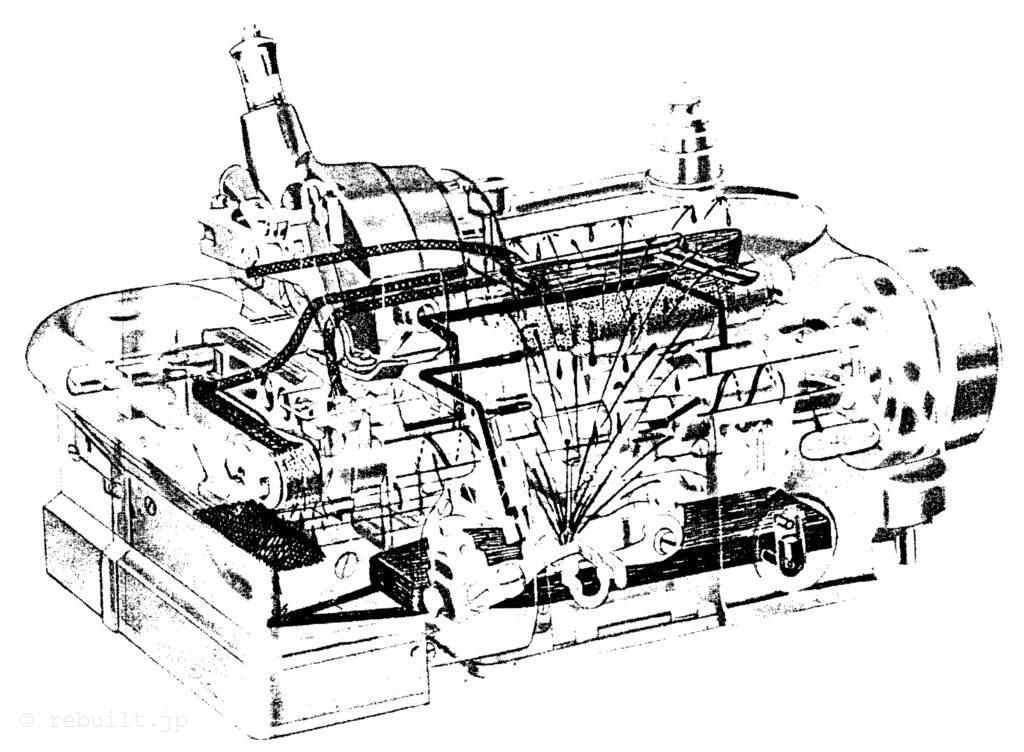

針送り機構と下送り機構を組み合わせた複合送り機構は、上送り押さえと昇降式押さえ金で構成される交互押さえ機構と連動し、生地を針と同期して確実に送り出し、2枚以上の生地を強力かつ均一に送ることができます。

最大縫い目長さは1インチあたり3針です。針棒ストロークは1-1/4インチ、押さえ棒リフトは3/8インチです。

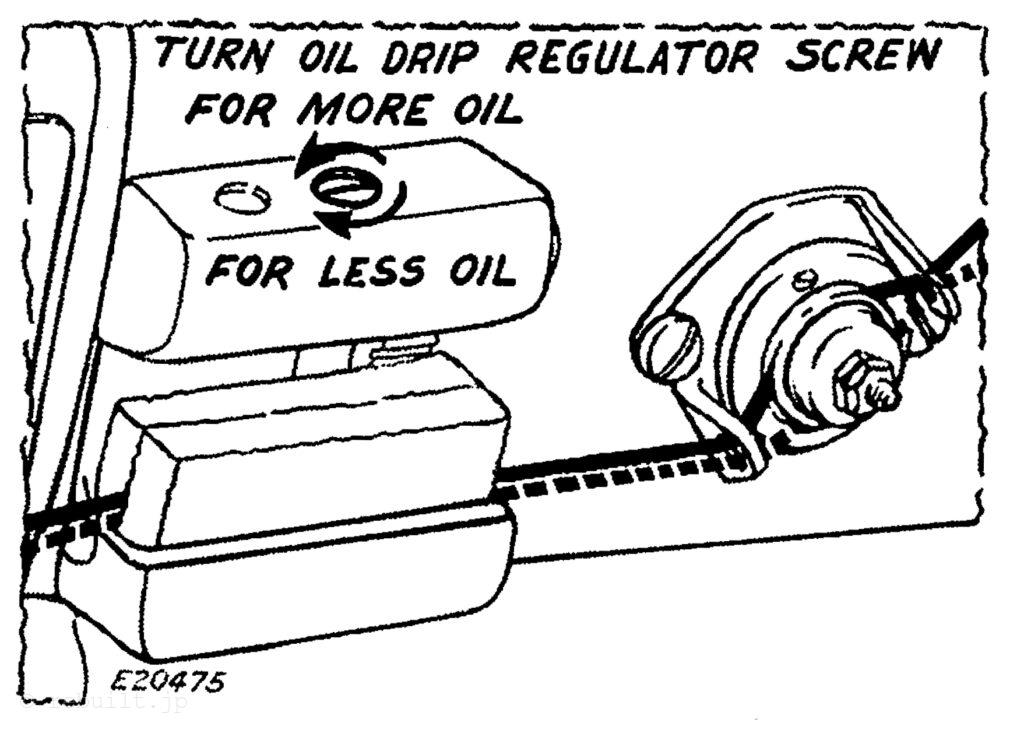

自動給油システムにより、主要なベアリングすべてに必要量のオイルが供給されます。

速度

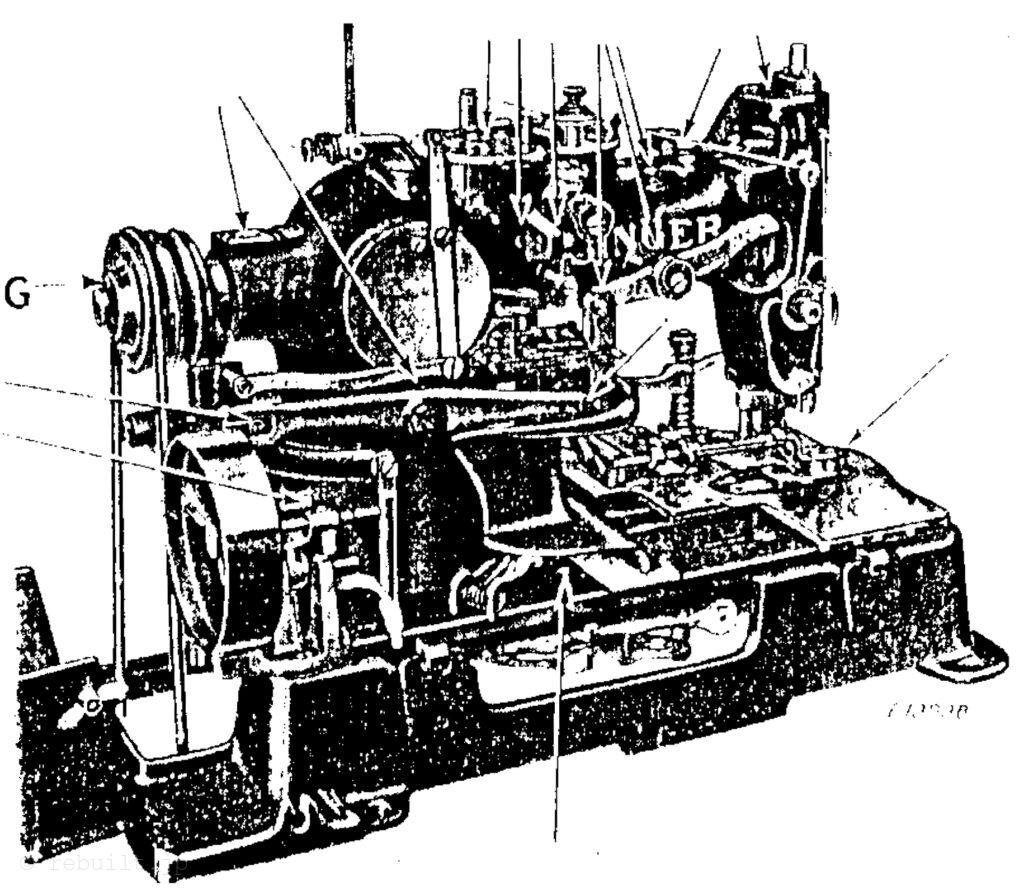

これらのミシンの推奨最高速度は、作業内容に応じて4000回転/分です。最初の数日間は、ミシンの速度を3500回転/分以下に抑えてください。その後は最高速度で運転できます。バランスホイールの上部はオペレーター側に向かって回転します。

注意:ミシンを始動する前に、6ページと7ページの説明に従って、ミシン全体に十分に給油してください。

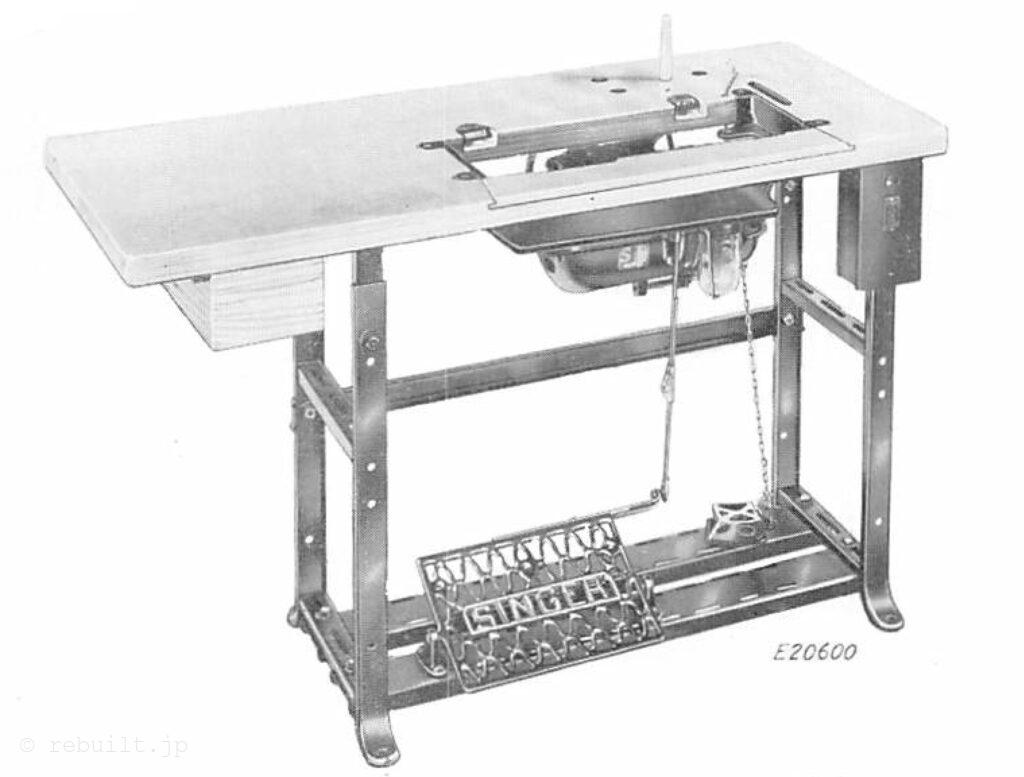

ミシンの組み立て方

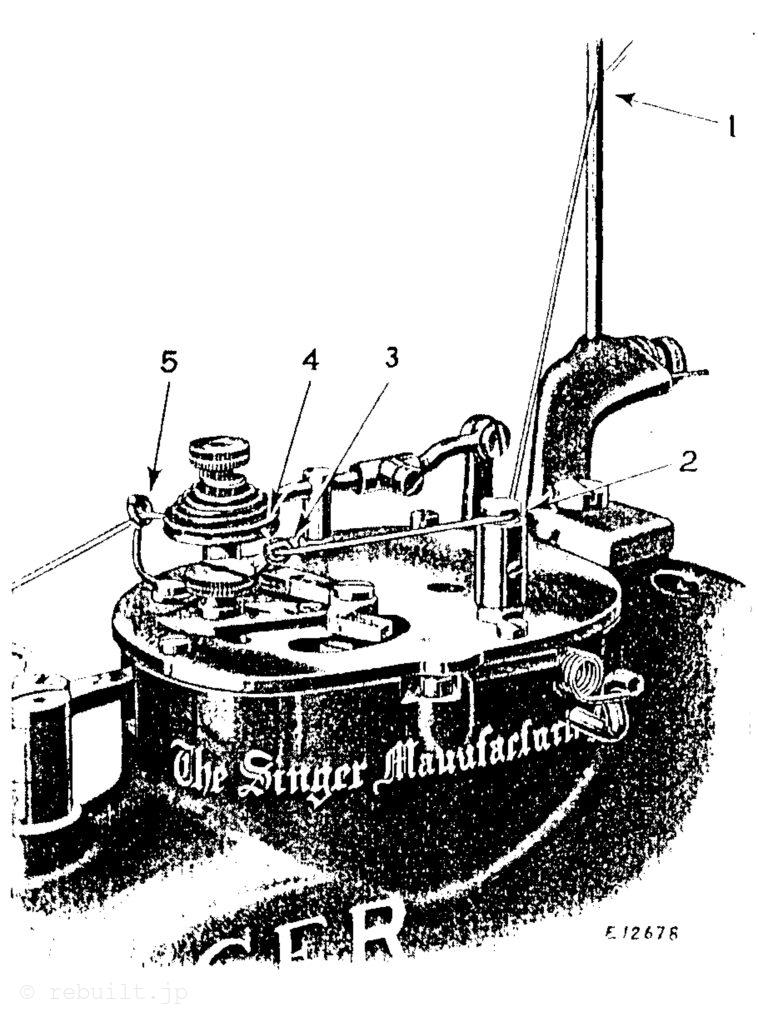

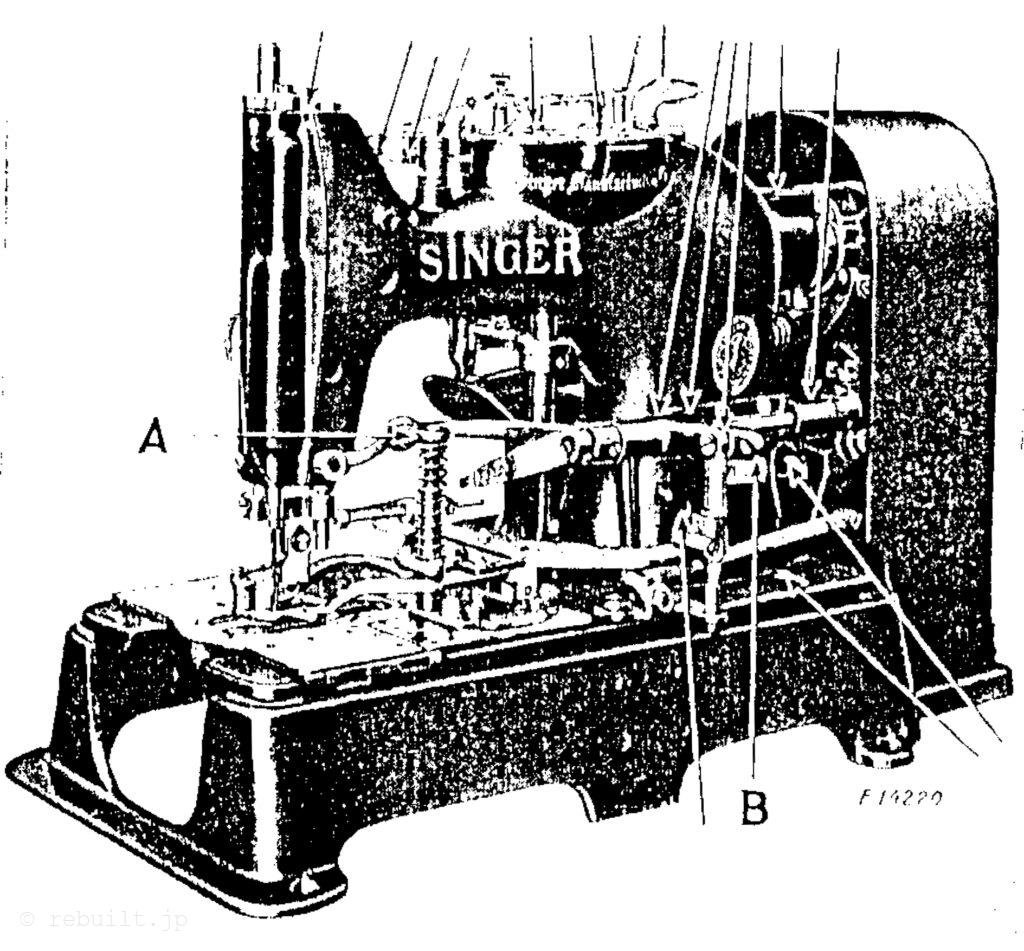

図2に示すように、鉄製部品、脚、ブラケット、ペダルなどを組み立てます。

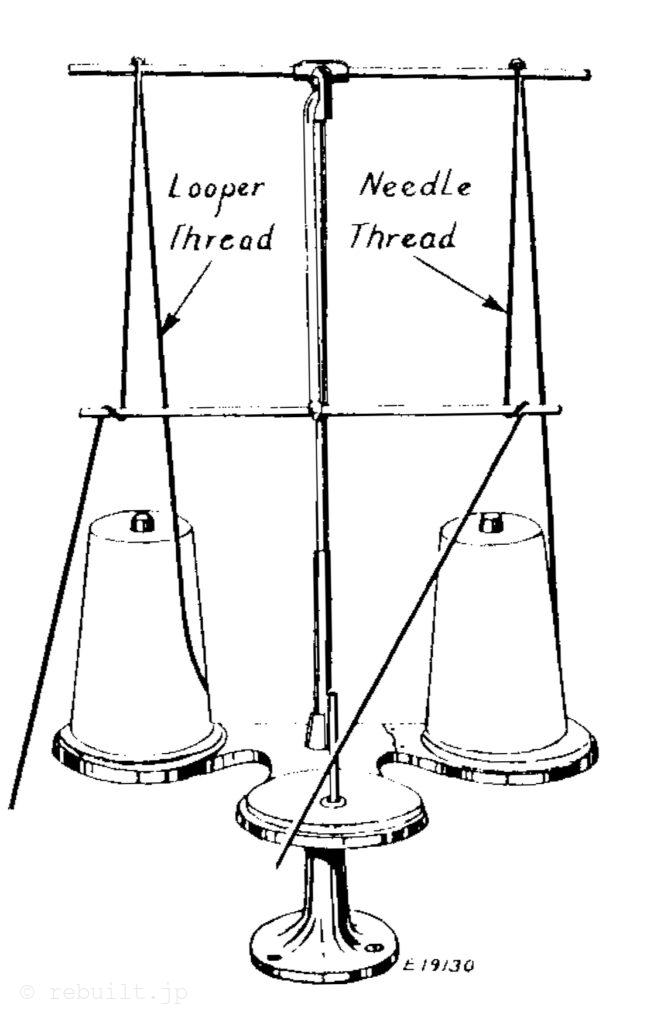

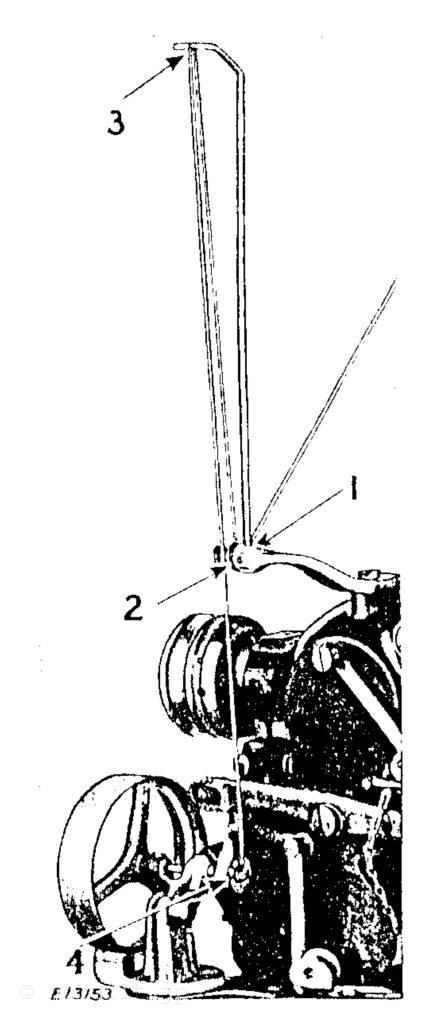

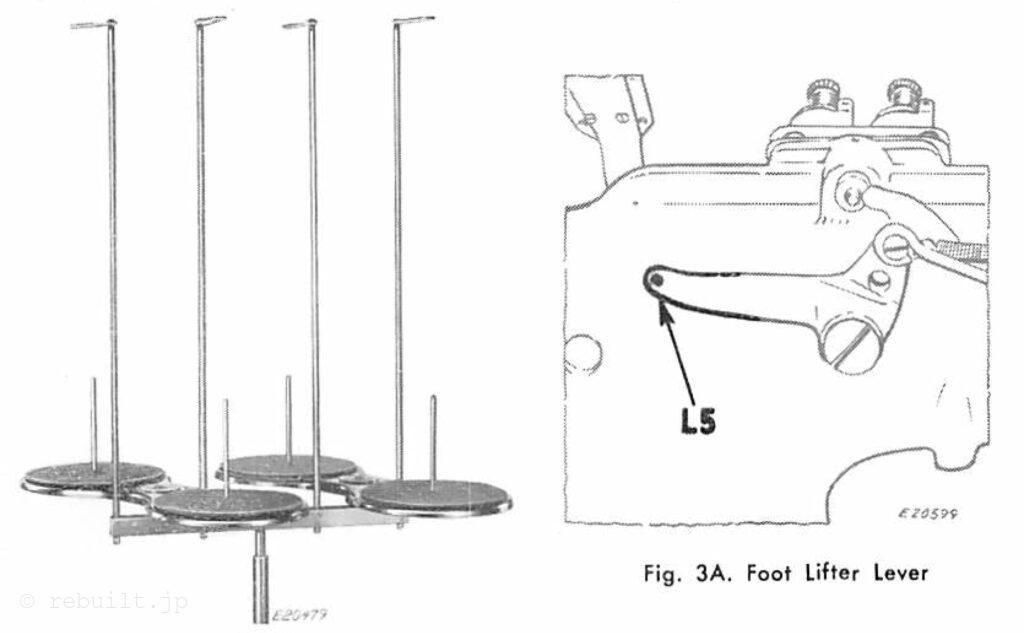

図3に示すように、糸巻き器を組み立てます。

付属のチェーンを使用して、フットリフターペダルをミシン背面にあるフットリフターレバーL5(図3A)に接続します。

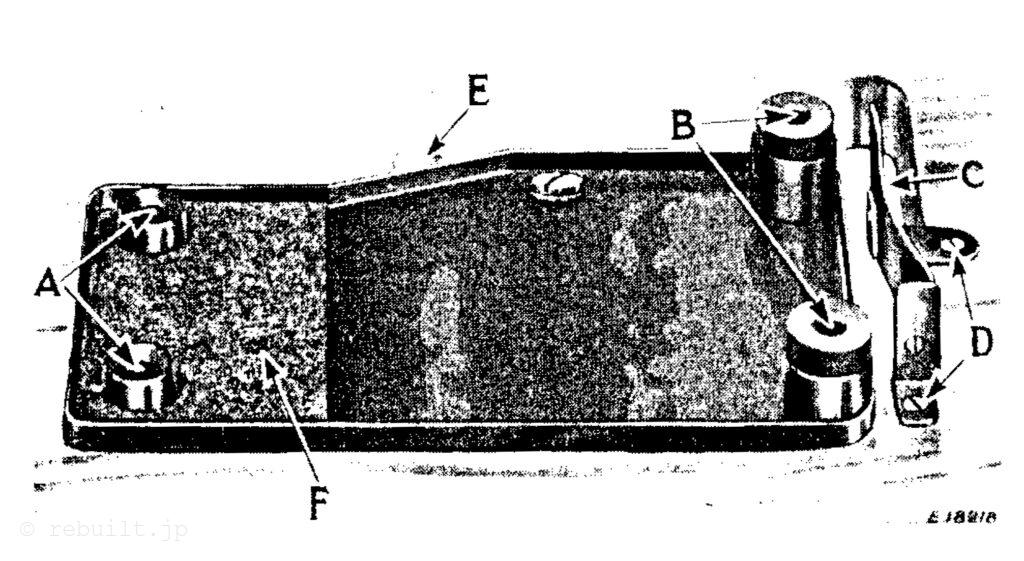

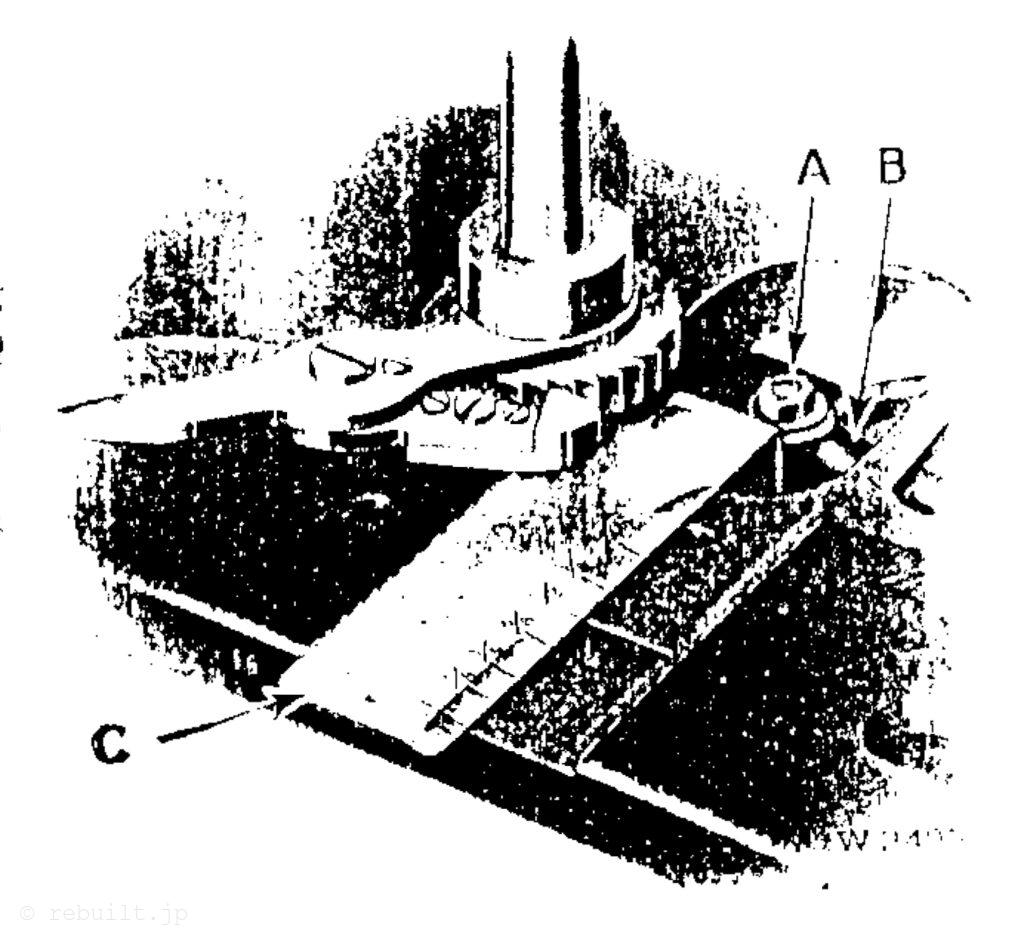

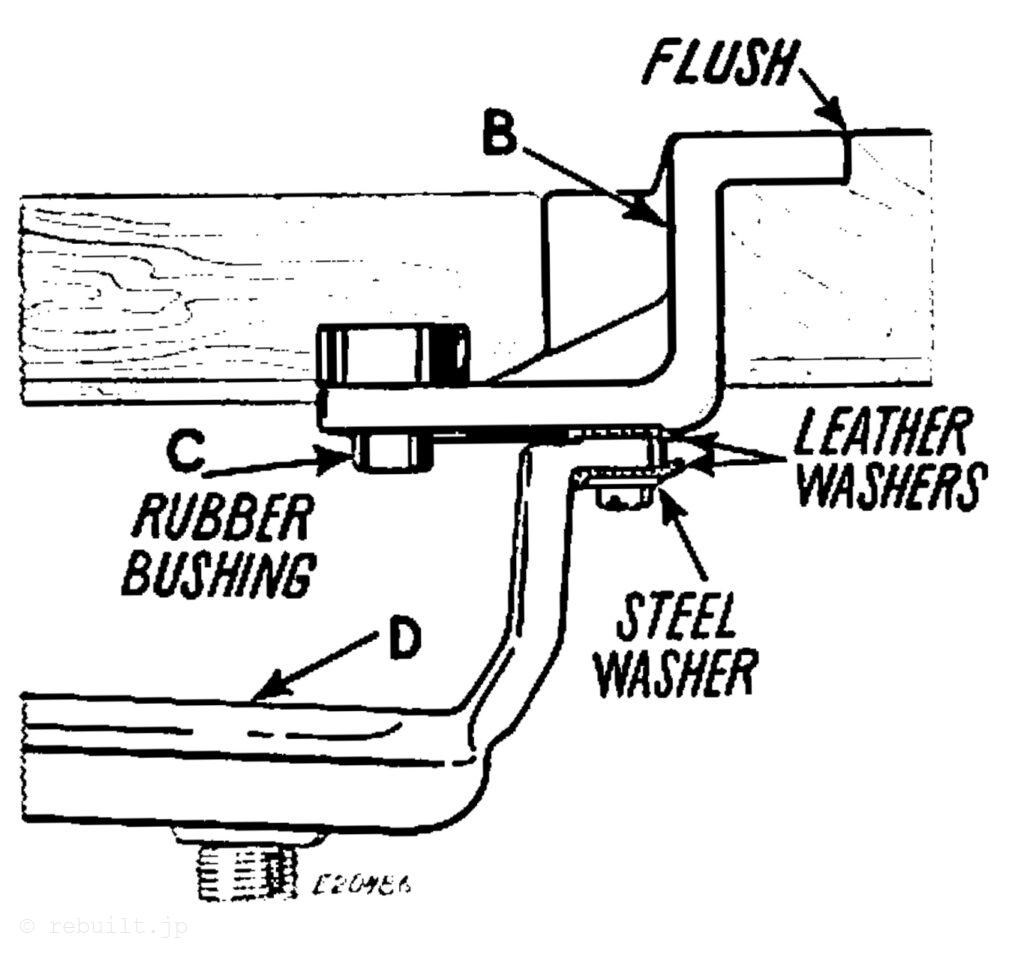

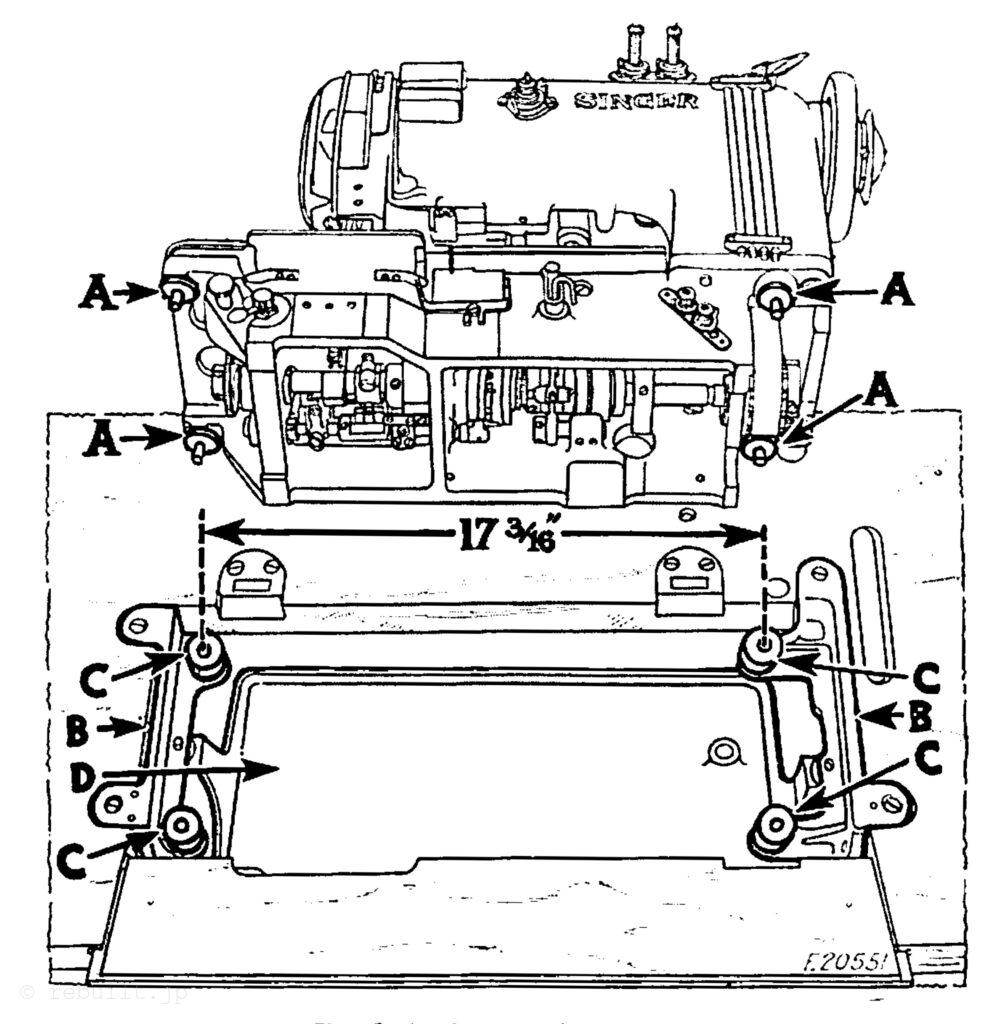

図4に示すように、オイルパンDをハンガーBに取り付け、革製ワッシャーとスチール製ワッシャーを配置します。図2に示すように、オイルボトルをオイルパンに取り付けます。まず、右側のハンガーBを、図4に示すように、切り欠き側のできるだけ近く、テーブルと面一になるように取り付けます。次に、左側のハンガーを、右側のゴムブッシング穴の中心間の距離が左側のハンガーの長さは17-3/16インチです。図5に示すように、4つのゴム製絶縁ブッシングCをハンガーの穴に取り付けます。必要に応じて、機械を水平にするために、図5に示すように、ベッドピンに4つのフェルトパッドAを使用し、ベッドピンがゴム製ブッシングCを貫通するように機械をこれらのパッドの上に置きます。

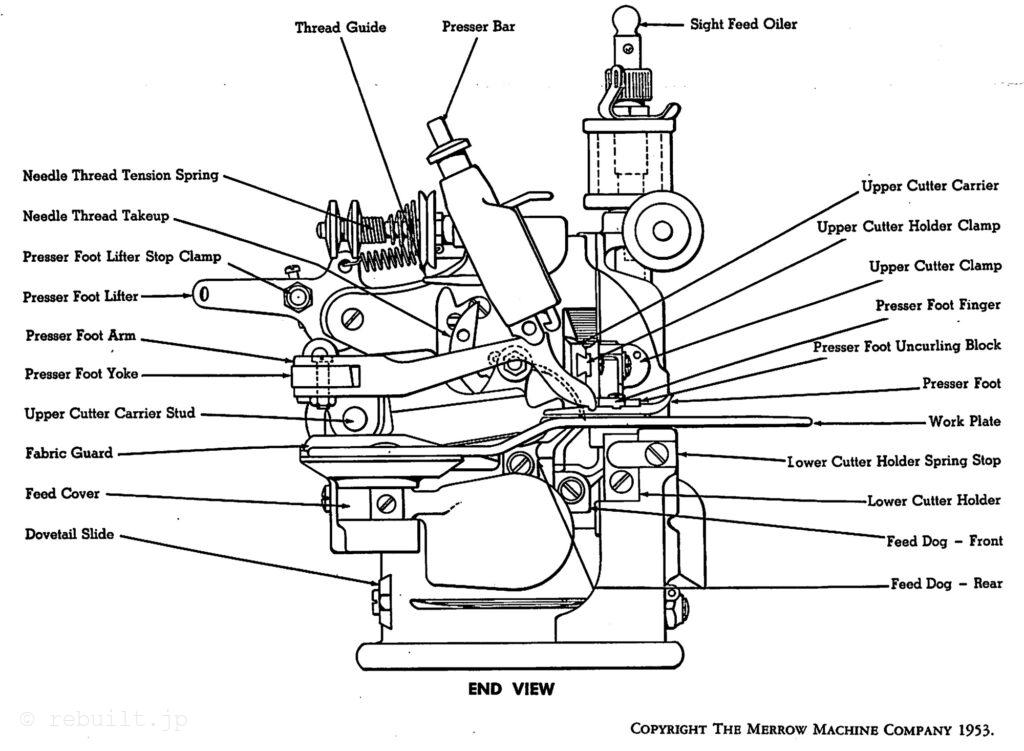

機械への給油

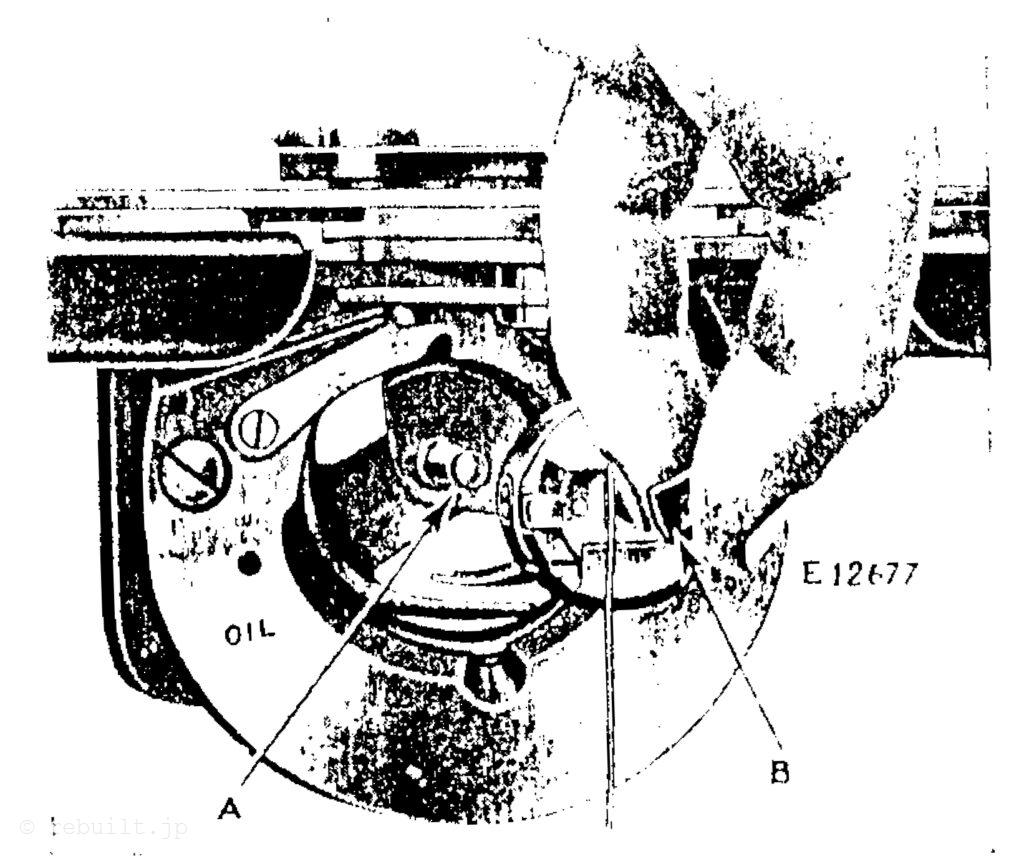

この機械には、中空のアームシャフトと中空のベッドシャフトからなる効率的な自動給油システムが搭載されています。これらのシャフトはオイルリザーバーとして機能し、機械の運転中にすべての主要ベアリングに必要な量のオイルを供給します。オイルはシャフト内の小さな噴射口から遠心力によって各ベアリングに分配されるため、ベアリング表面には常にきれいなオイルのみが供給されます。リザーバーから給油されない可動接触部分には、手動給油用の給油口が設けられています。

注意:「シンガーミシン会社」が販売している「タイプD」オイルを使用してください。このオイルの説明については、表紙の内側をご覧ください。

機械は、以下および次のページに記載されている指示に従って給油する必要があります。これを怠ると、機械が損傷する原因となります。

注:最初のメンテナンス時、またはその後の機械への給油時に、作業プレートを取り外す必要はありません。この目的のために、フェイスプレートを外側に回し、ベッドスライドプレートを取り外すだけで十分です。

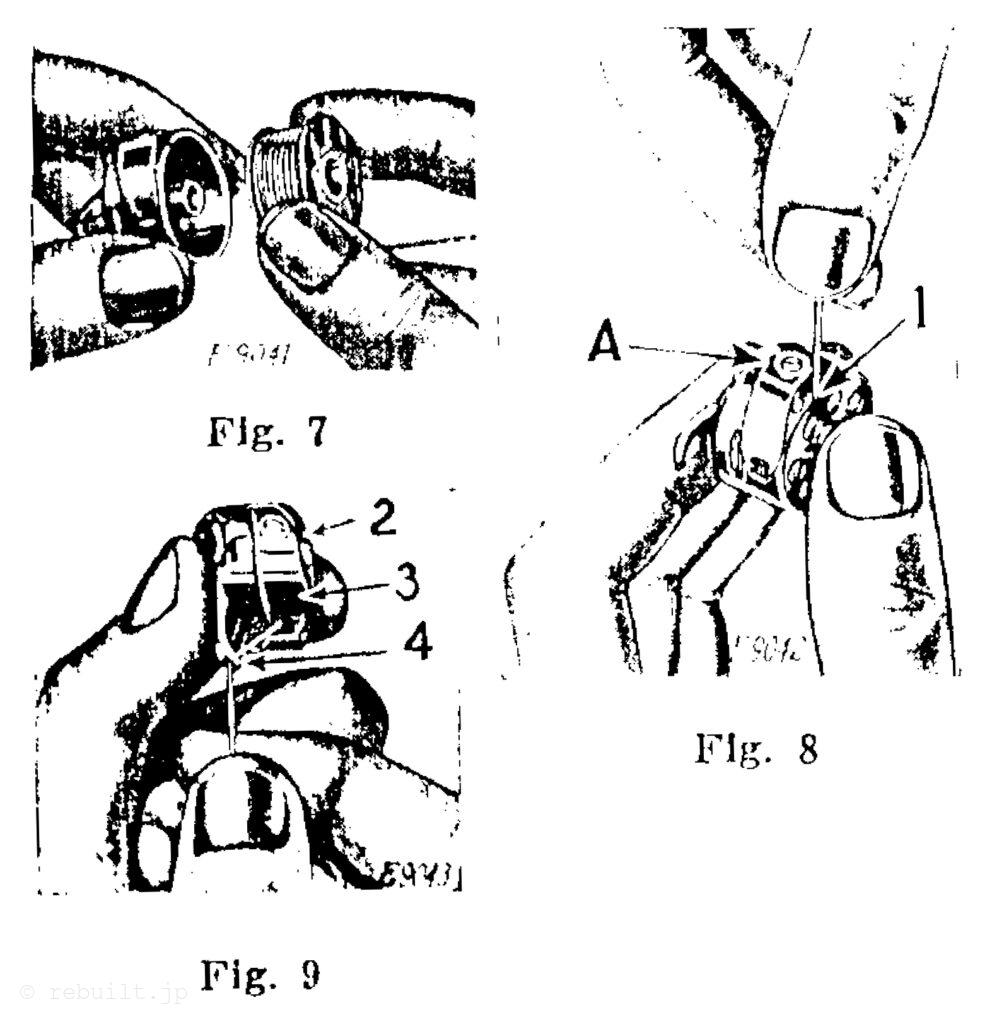

図6および図8に示すように、機械に付属の圧力式オイル缶No.228491のみを使用してください。

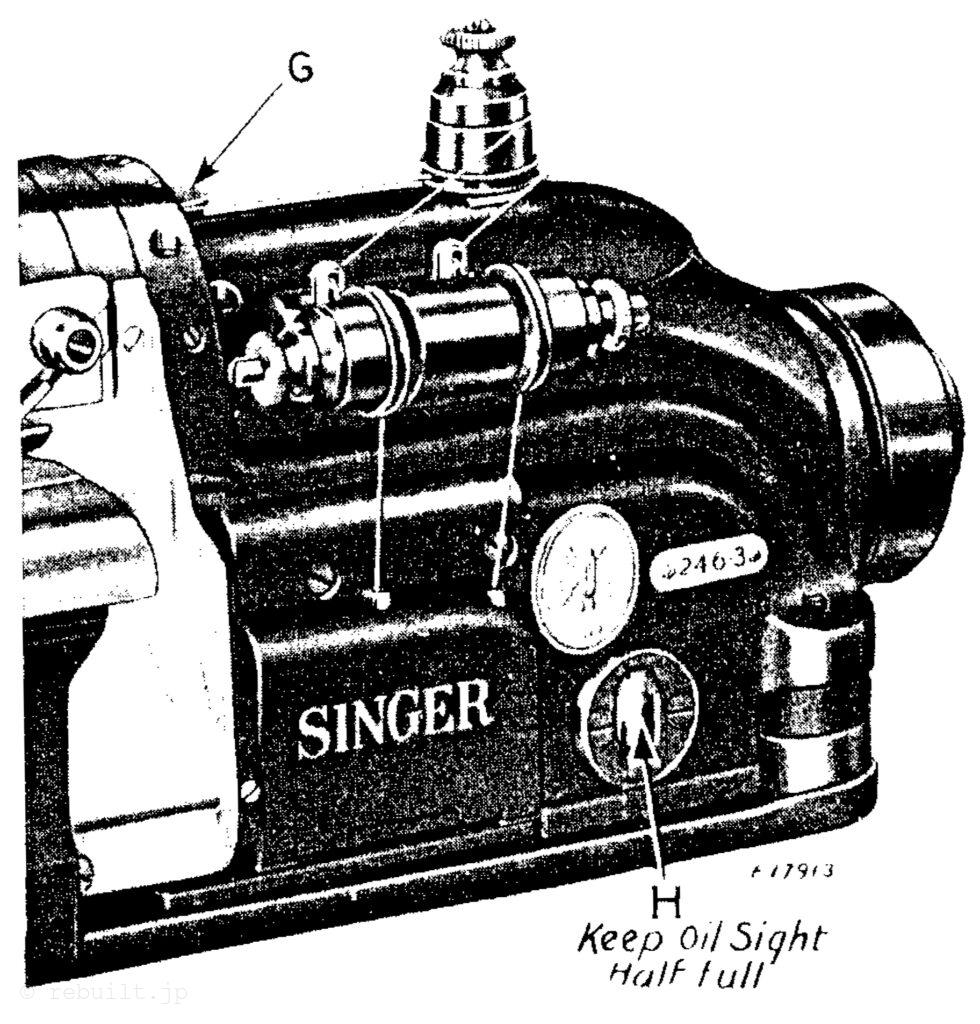

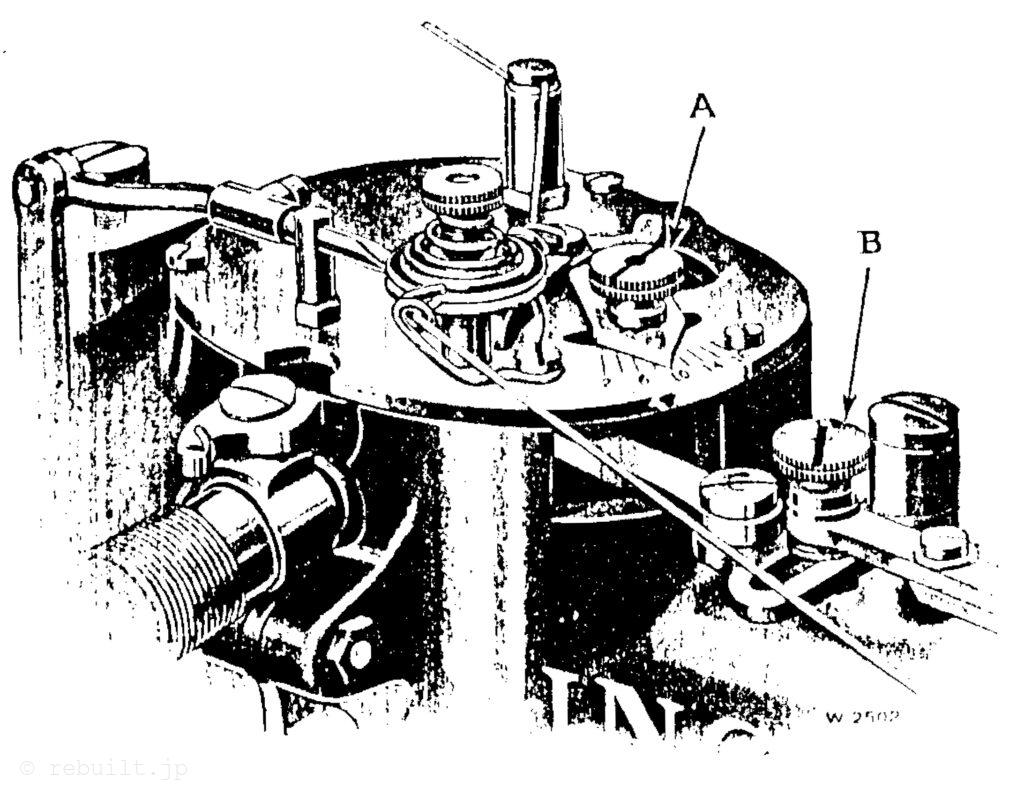

アームシャフトへの給油

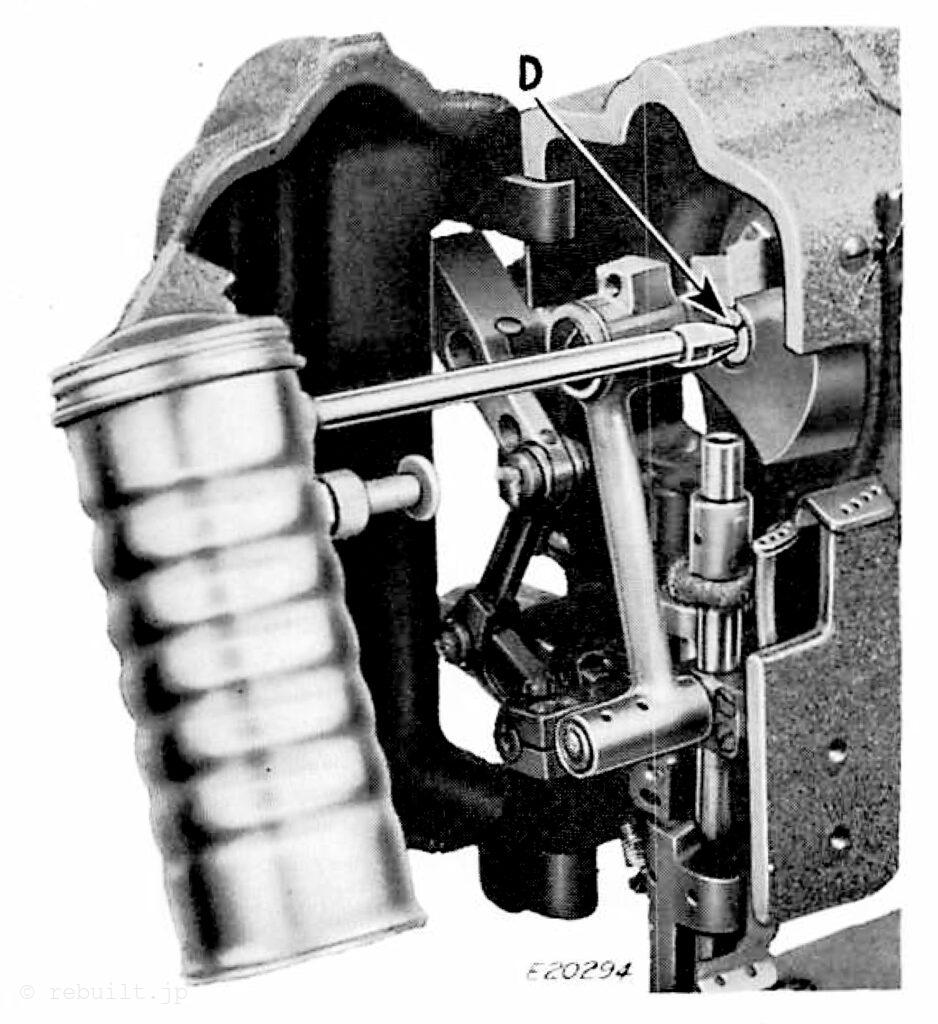

- アームシャフトのオイルリザーバーにオイルを補充するには、図6の穴Dに加圧式オイル缶のノズルを差し込み、シャフトにオイルを6回注入します。

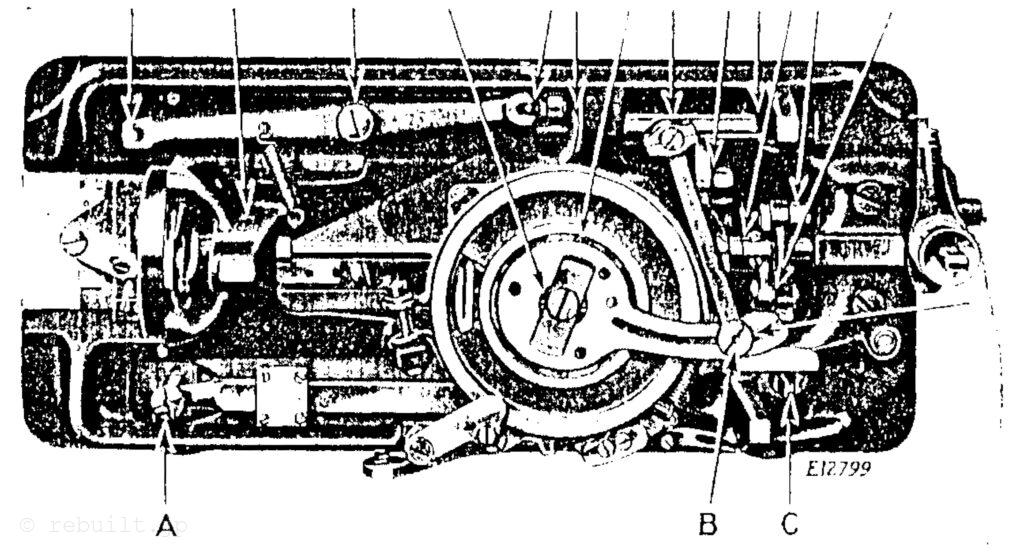

ベッドシャフトへの給油

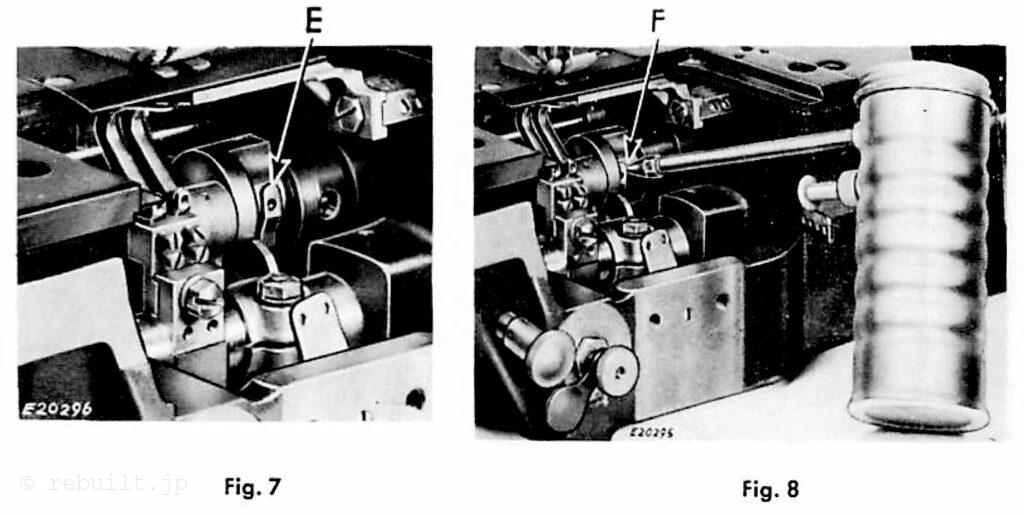

- ベッドシャフトのオイルリザーバーにオイルを補充するには、図7のスプリングカバーEを左に押し、図8の穴Fに加圧式オイル缶のノズルを差し込み、シャフトにオイルを6回注入します。スプリングカバーEを閉じます。

注:アームシャフトとベッドシャフトは、右端からも給油できます。

- 作業プレートの給油穴とアームの給油穴にオイルを塗布します。針棒ベアリングと接続部、針棒揺動フレームベアリング、ルーパーロッカーブッシュ、押さえ上げ機構、ルーパー引き出しラックにオイルを塗布します。

毎日使用するミシンは、以下の手順で給油してください。

アームシャフトオイルリザーバーD(図6)にオイルを補充します(オイル約6回分)。

ベッドシャフトオイルリザーバーF(図8)にオイルを補充します(オイル約6回分)。

1日1回、作業プレートのすべての穴にオイルを塗布します。

針棒ベアリングと接続部、針棒揺動フレームベアリングにオイルを塗布します。

ルーパーロッカーブッシュにオイルを塗布します。

アーム後部の送り上げ揺動軸ベアリングにオイルを塗布します。

テンション解除機構とルーパー引き出しラックには、時々オイルを塗布してください。

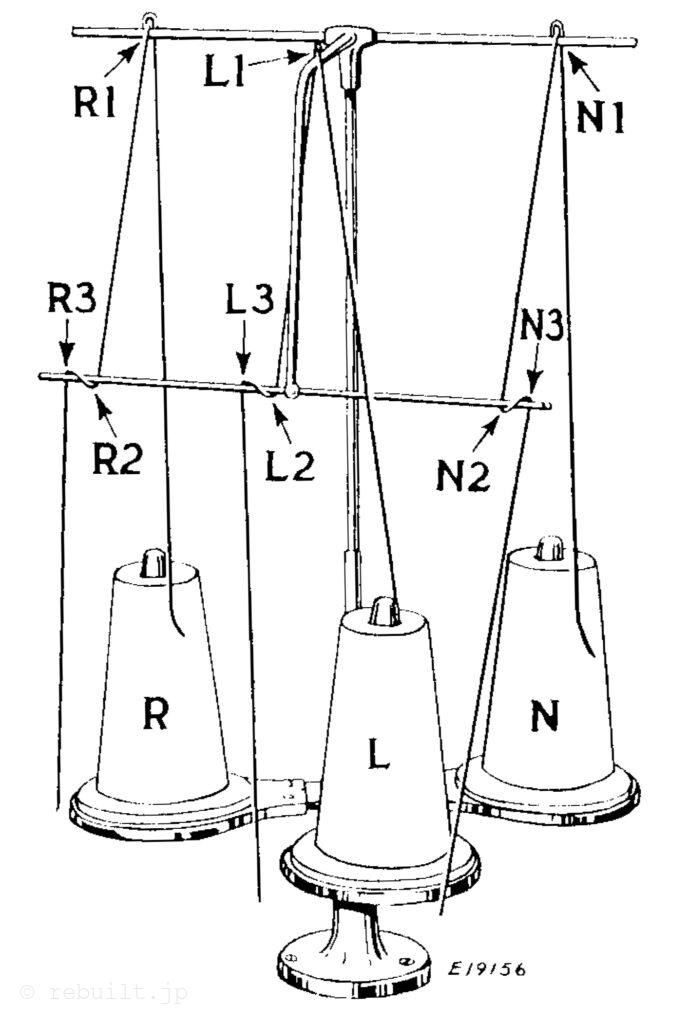

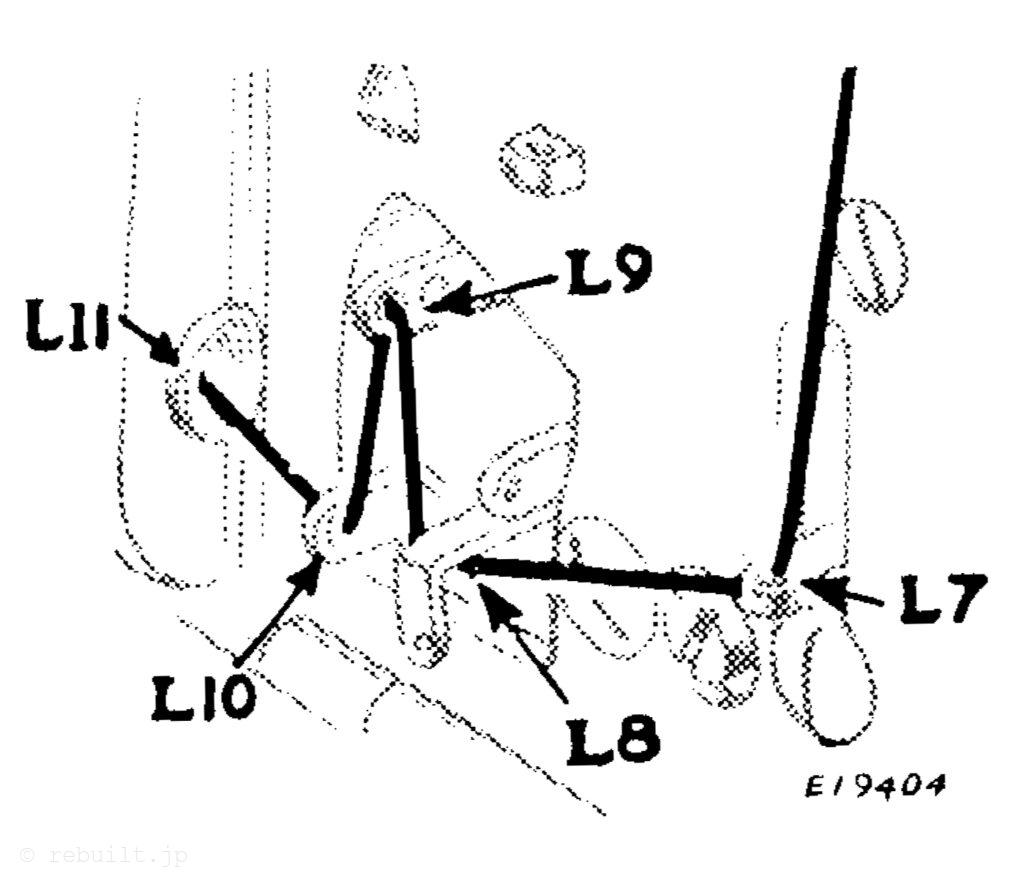

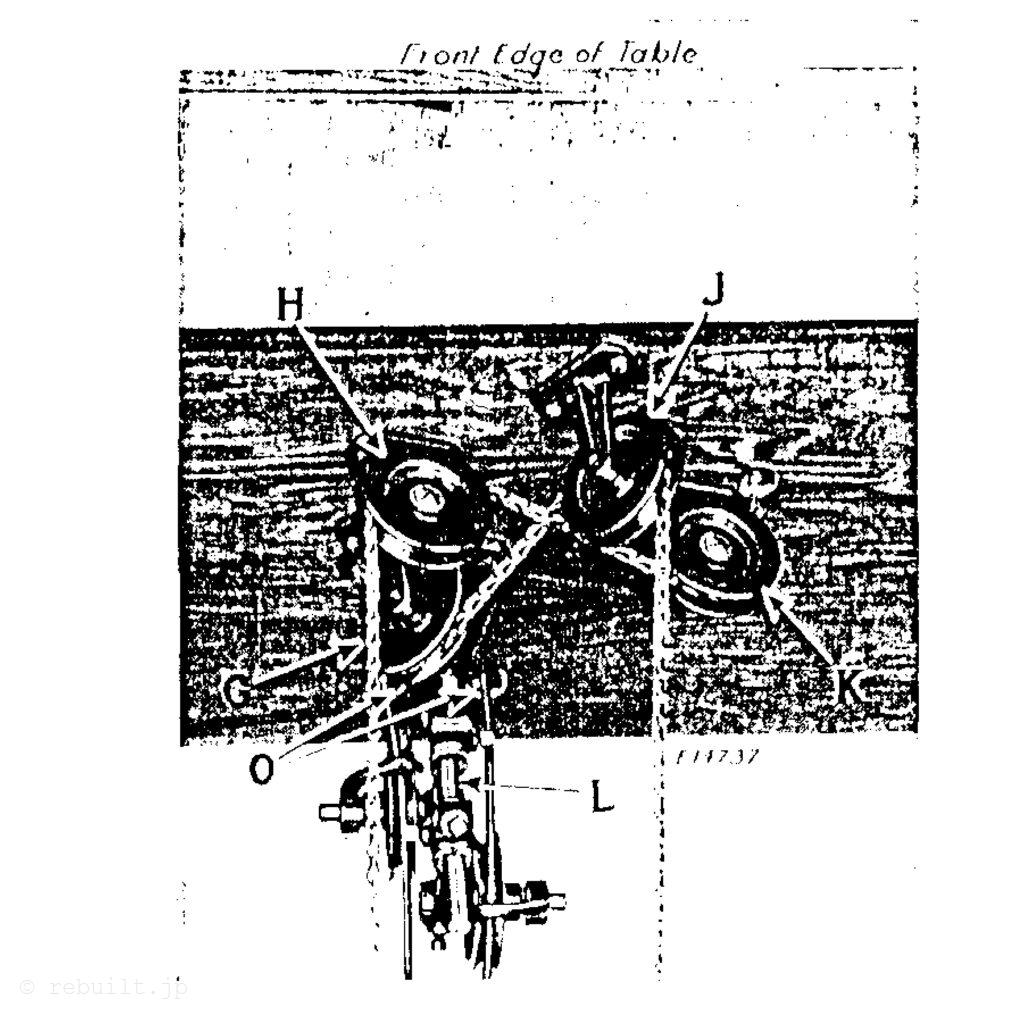

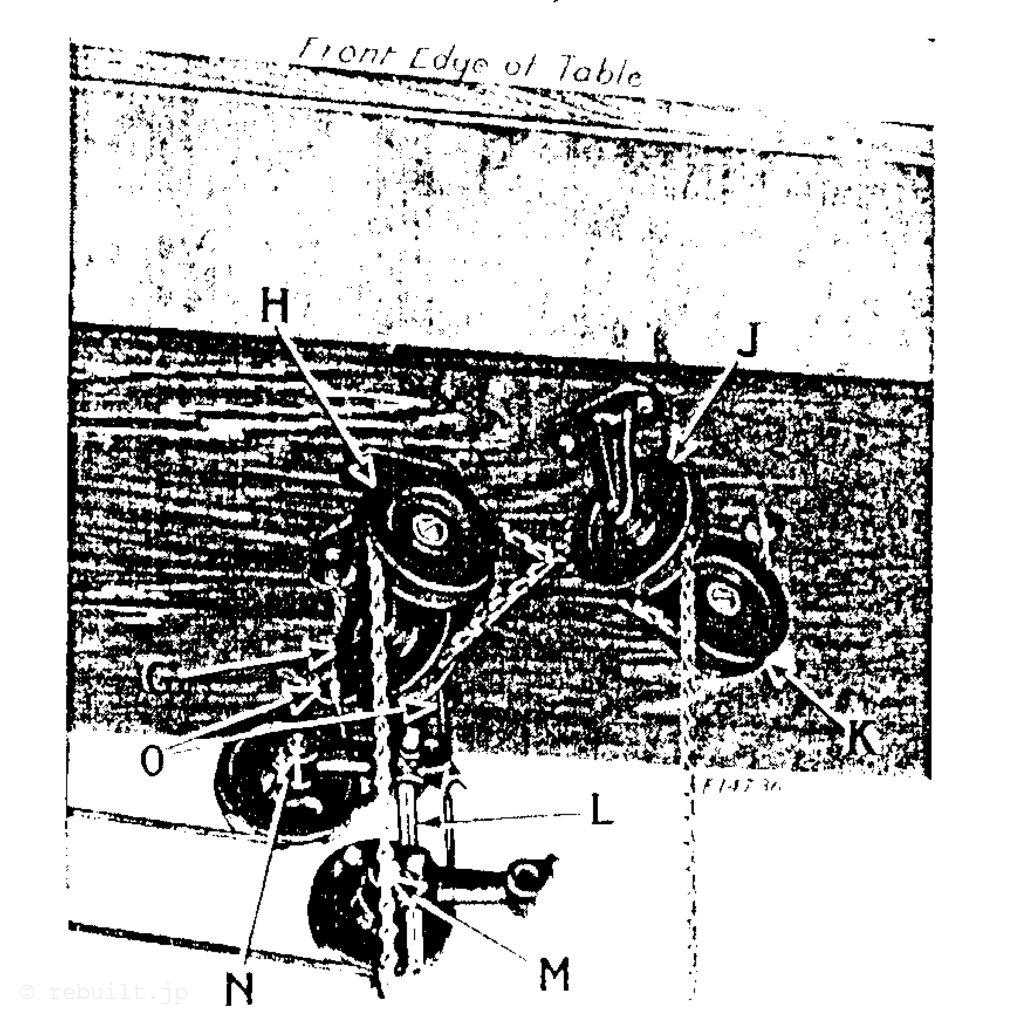

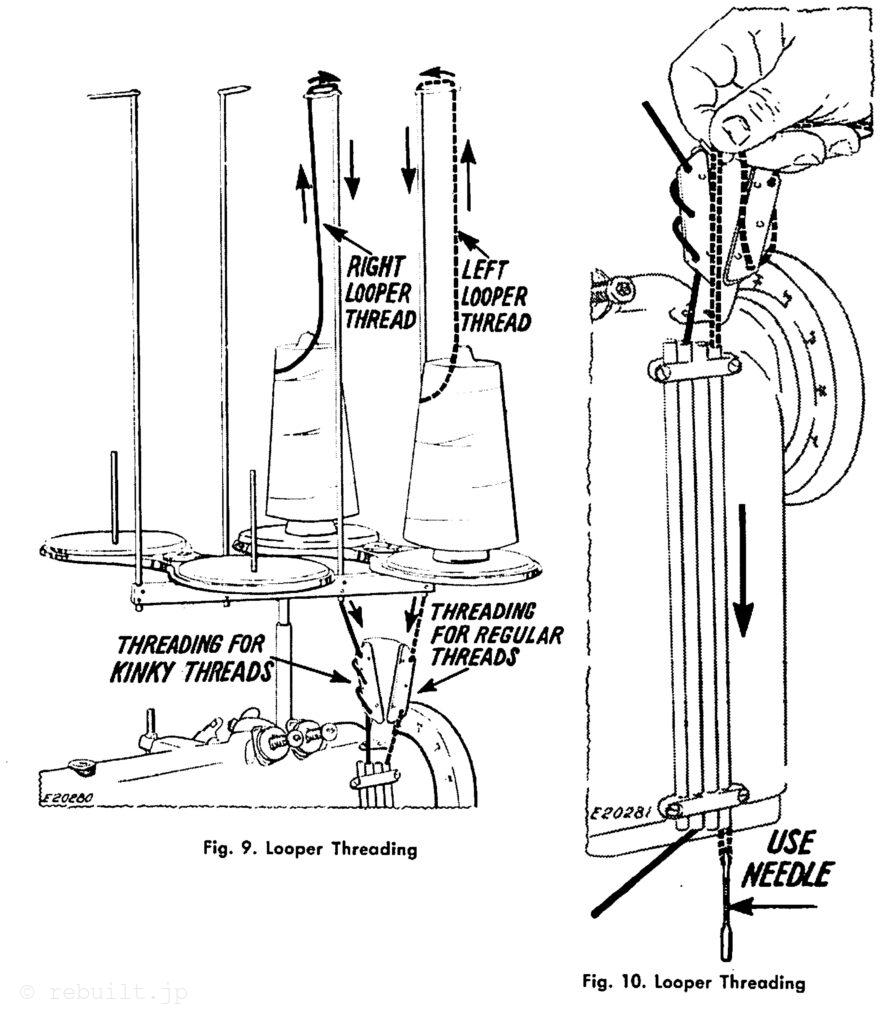

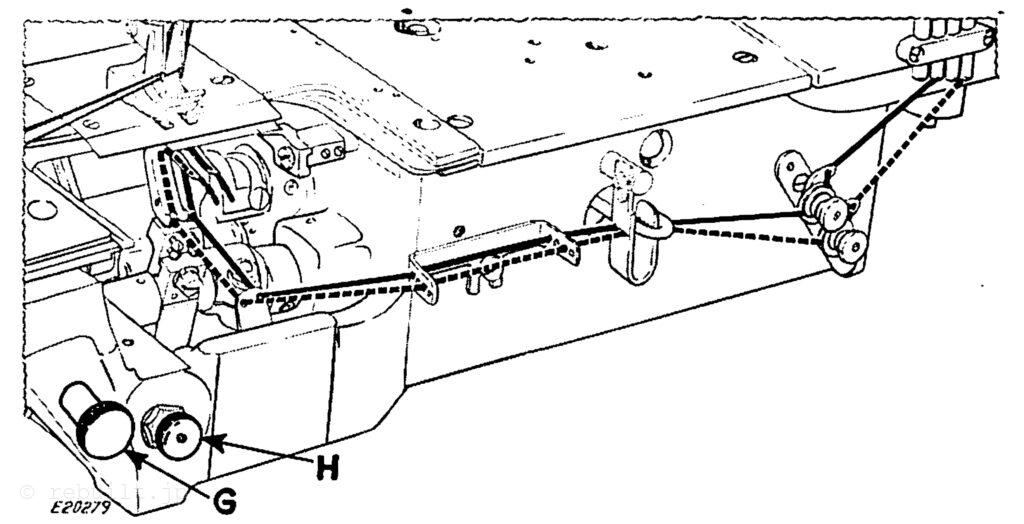

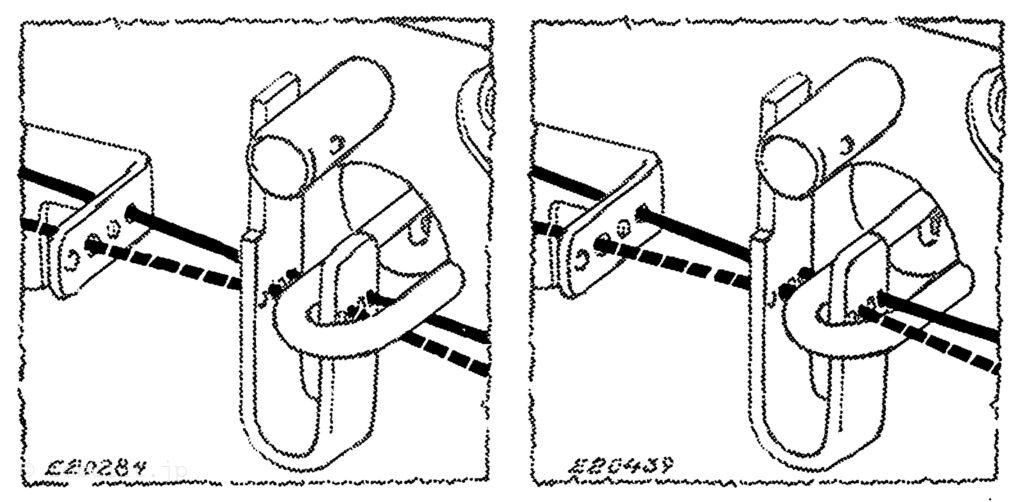

ルーパーへの糸通し

テーブルスライドを手前に引き、針棒が最高位置になるまでバランスホイールを手前に回します。図11のロッドHを1/4インチ引き出し、図11のギアラックボタンGを限界まで押し込むことで、ルーパーを縫製位置から移動させてください。これにより、糸通しが容易になり、ルーパーが縫製位置に戻される前に機械が誤って作動するのを防ぐことができます。

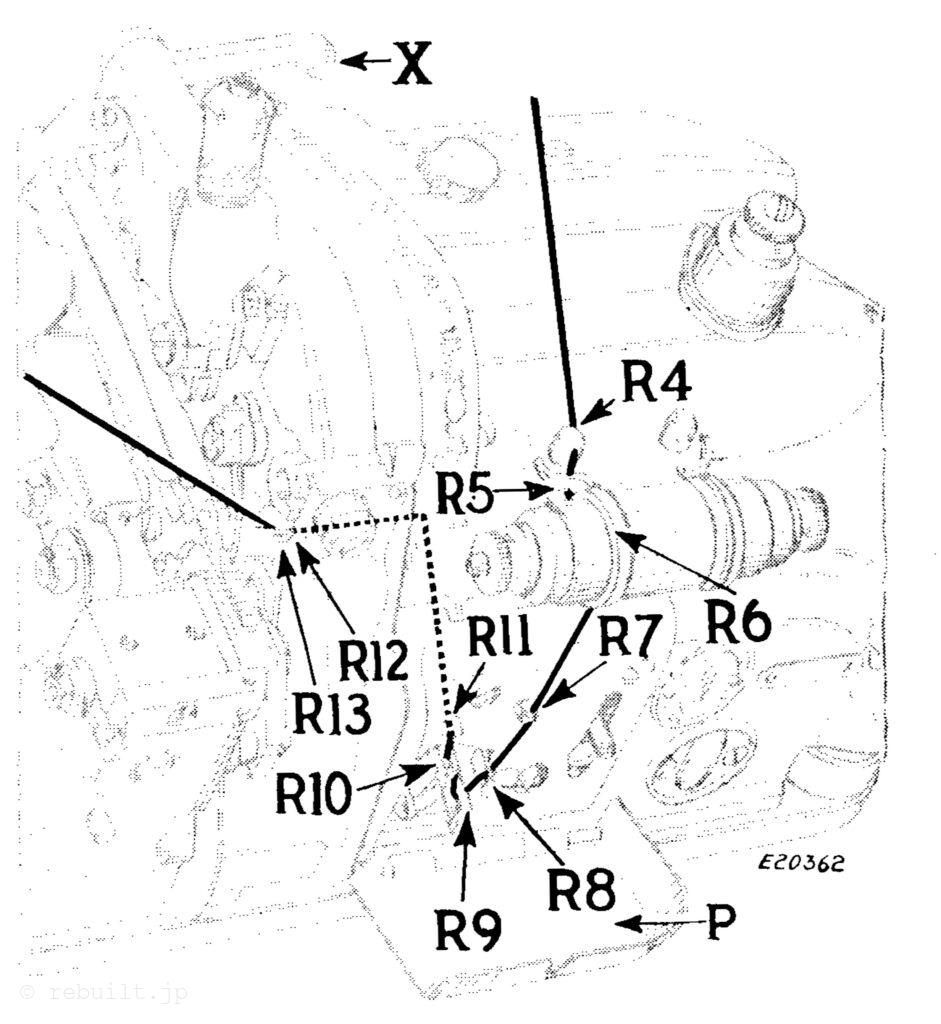

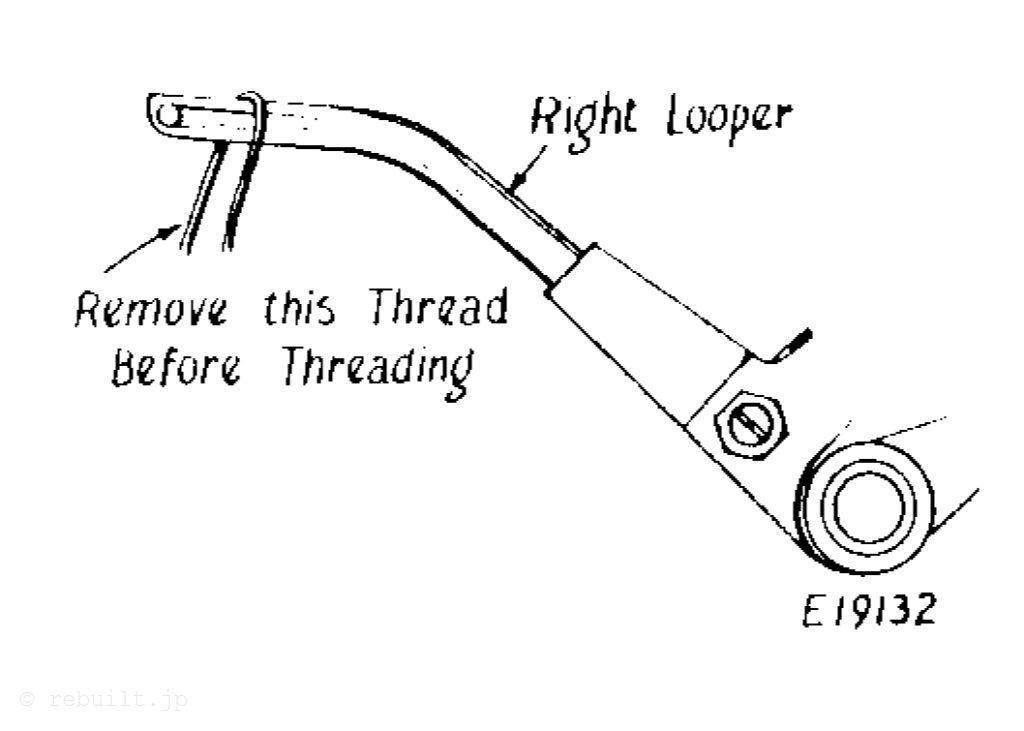

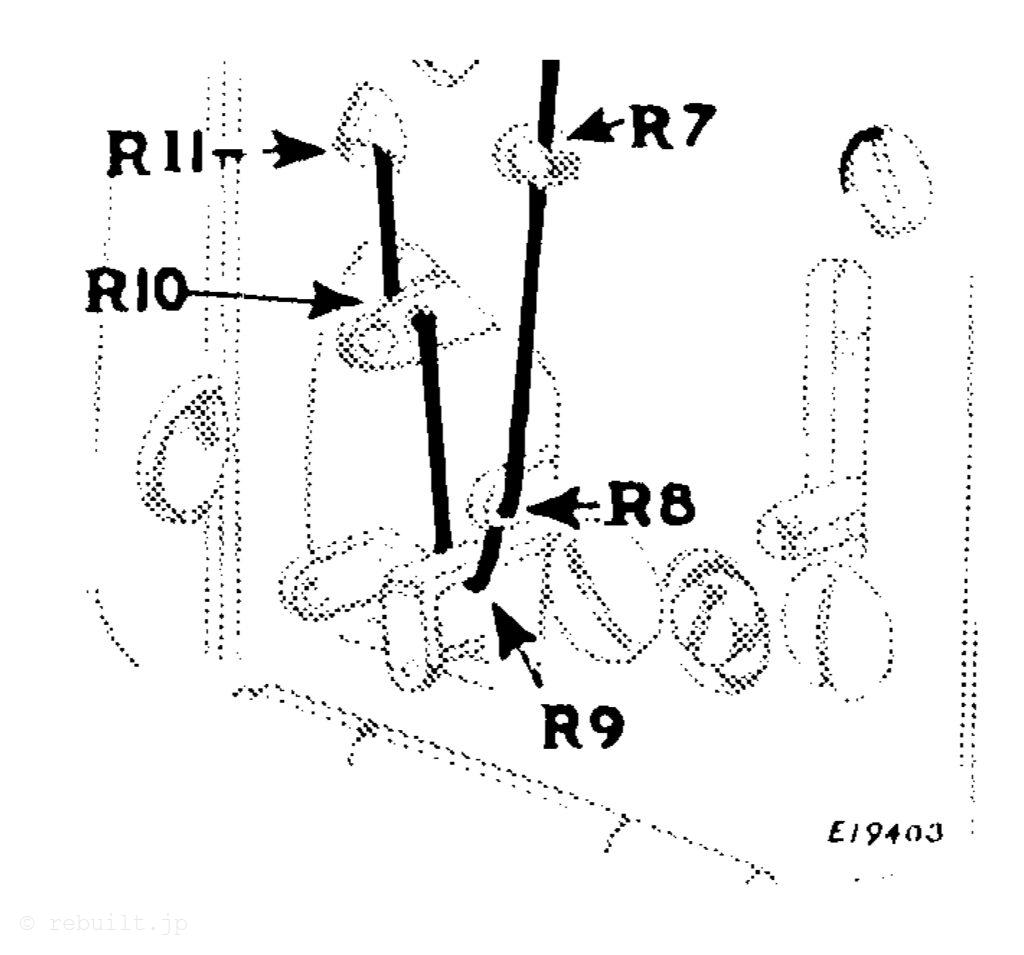

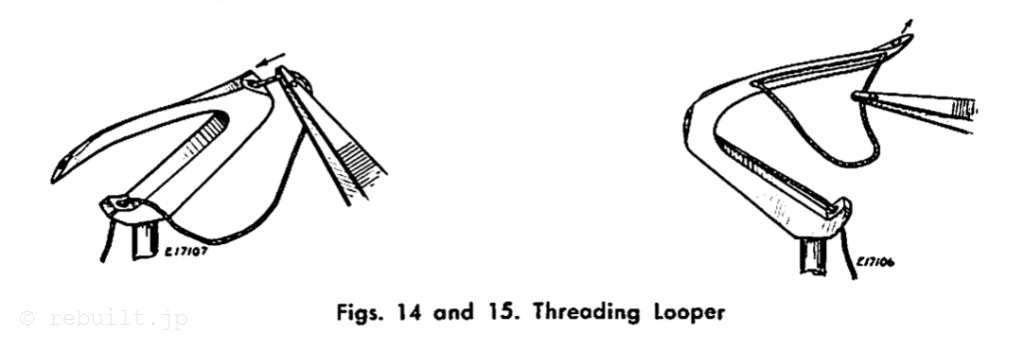

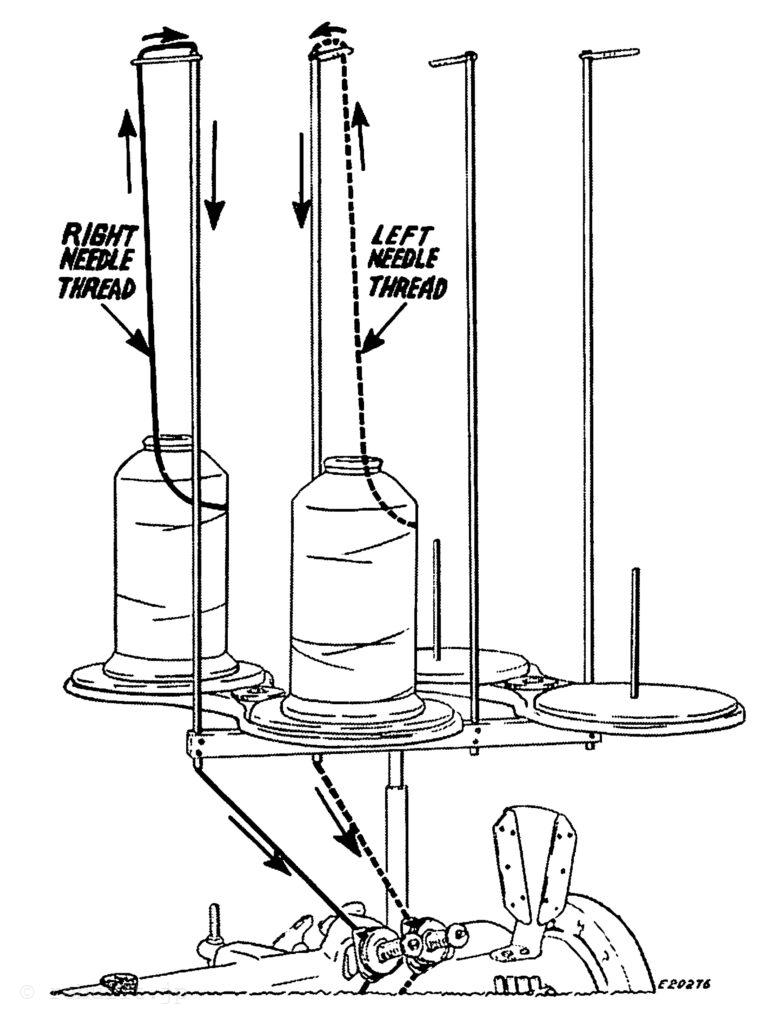

ルーパーに糸を通すには、図9~15に示す順序で糸通し箇所に糸を通してください。点線は左ルーパー用の糸を示しています。

図13. 長針ループ用糸取り装置への糸通し

注:縫い目の形状を短針ループから長針ループに変更するには、針糸の張力を弱め、両方のルーパー糸を図13に示す糸取りワイヤーの片方の腕にかけます。張力は適宜調整してください。

ルーパーへの糸通しには、図に示すようにピンセットNo.228451を使用してください。

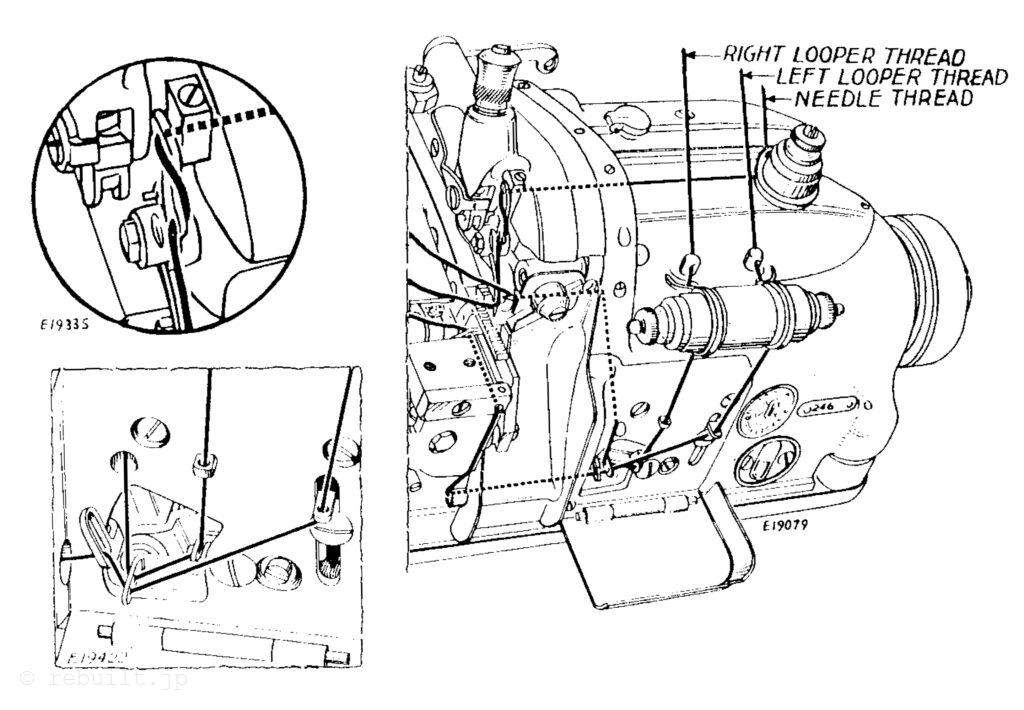

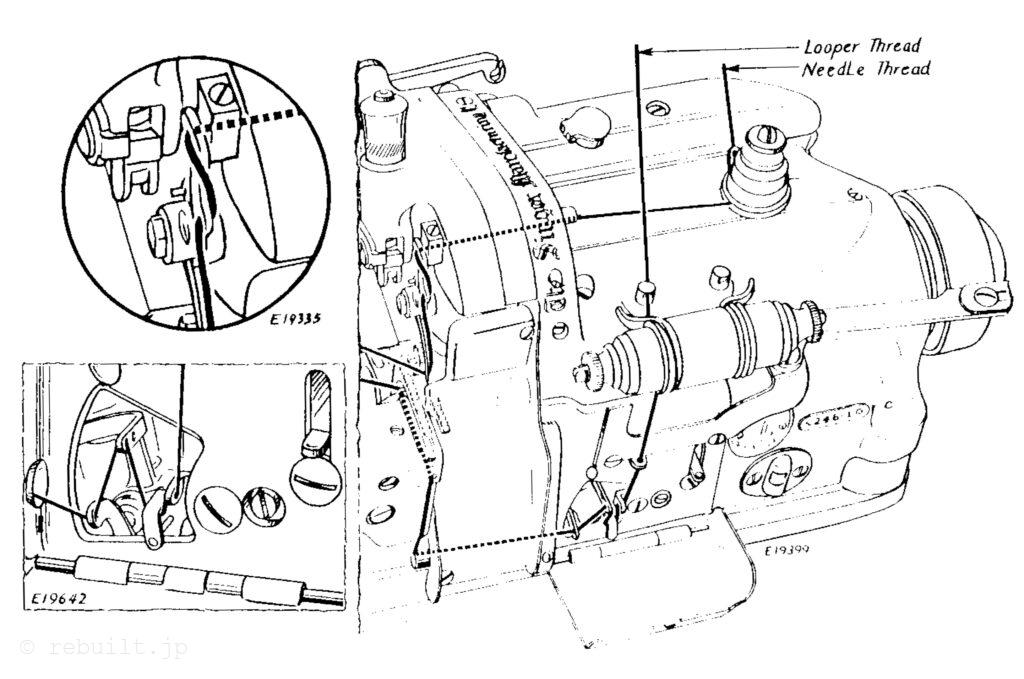

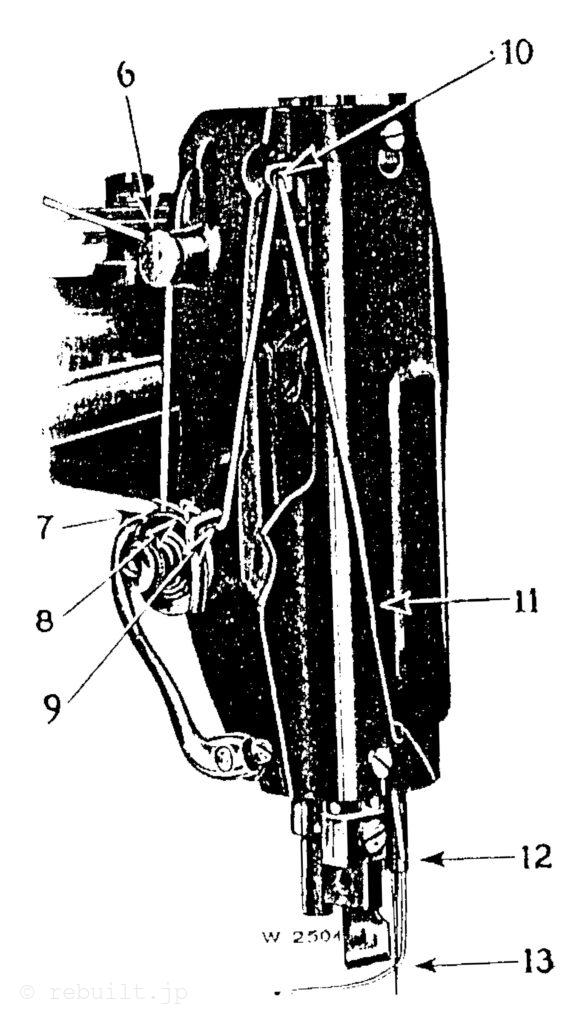

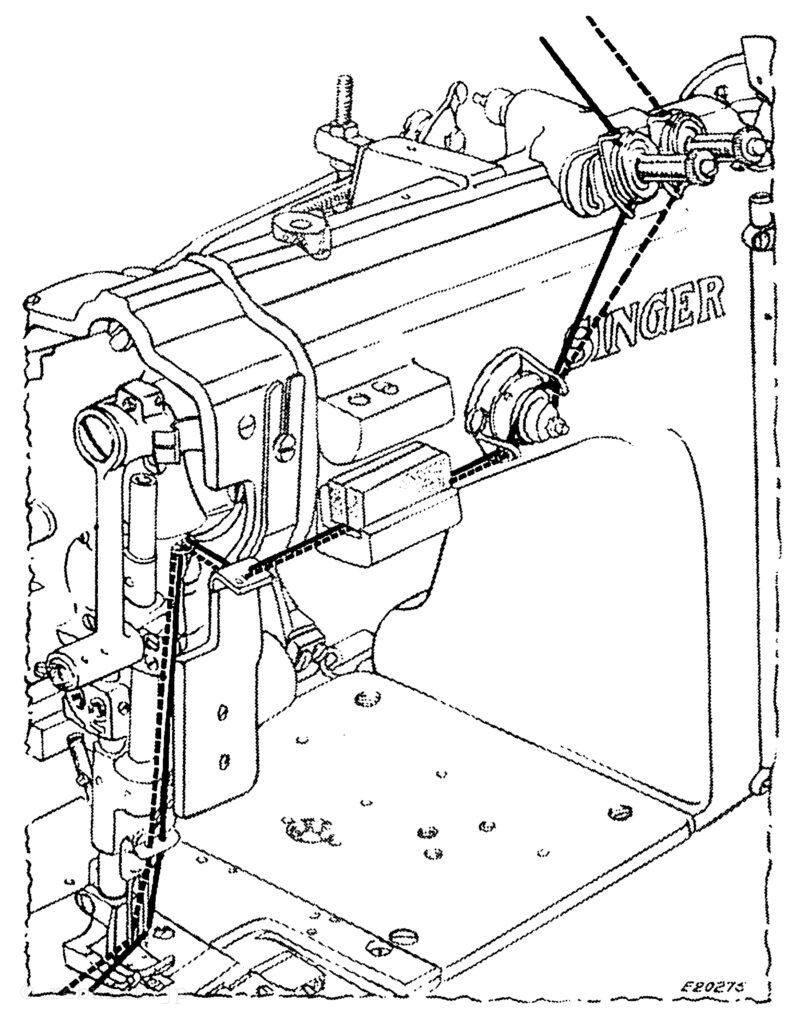

針への糸通し

バランスホイールを手前に回し、針棒が一番高い位置になるまで回してください。

針に糸を通すには、図16、17、18に示す順序で糸通し箇所に糸を通してください。点線は左側の針用の糸を示しています。

縫い始めるために、各針の針穴から約2インチ(約5cm)の糸を引き出してください。

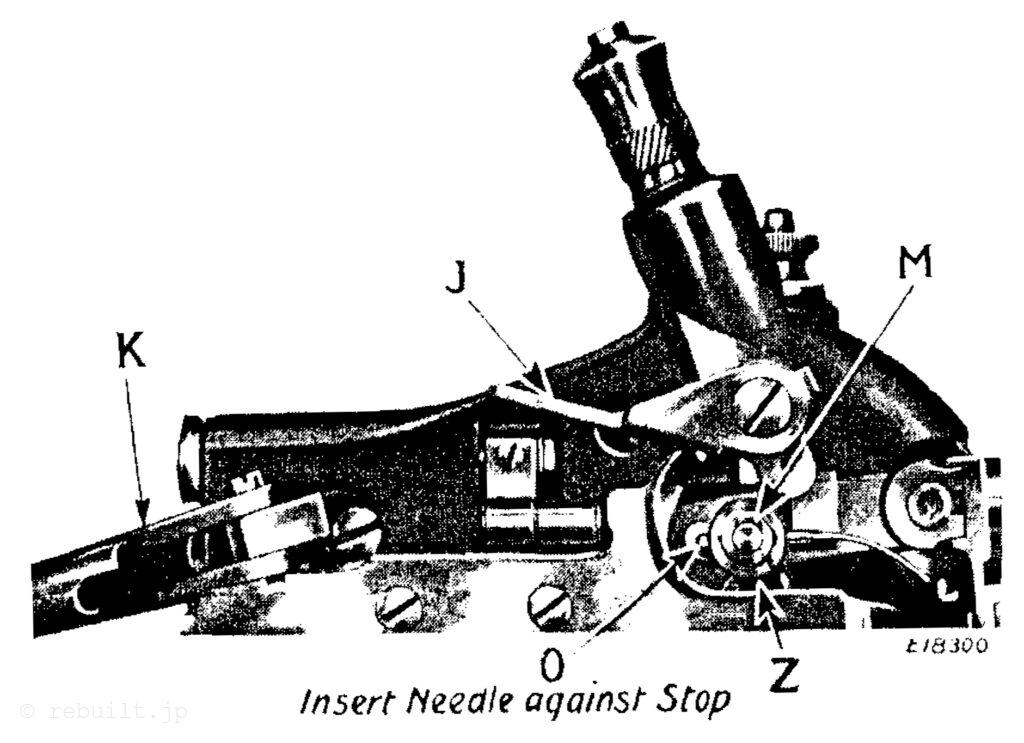

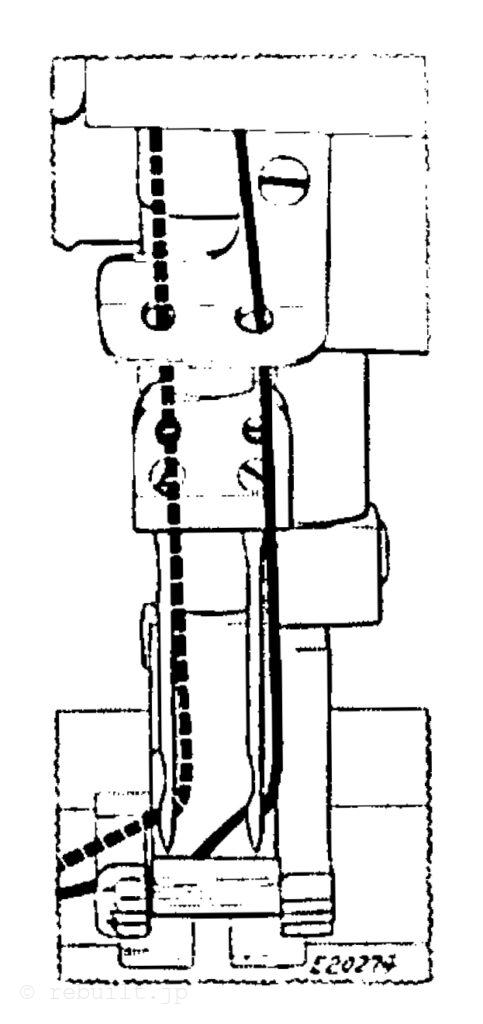

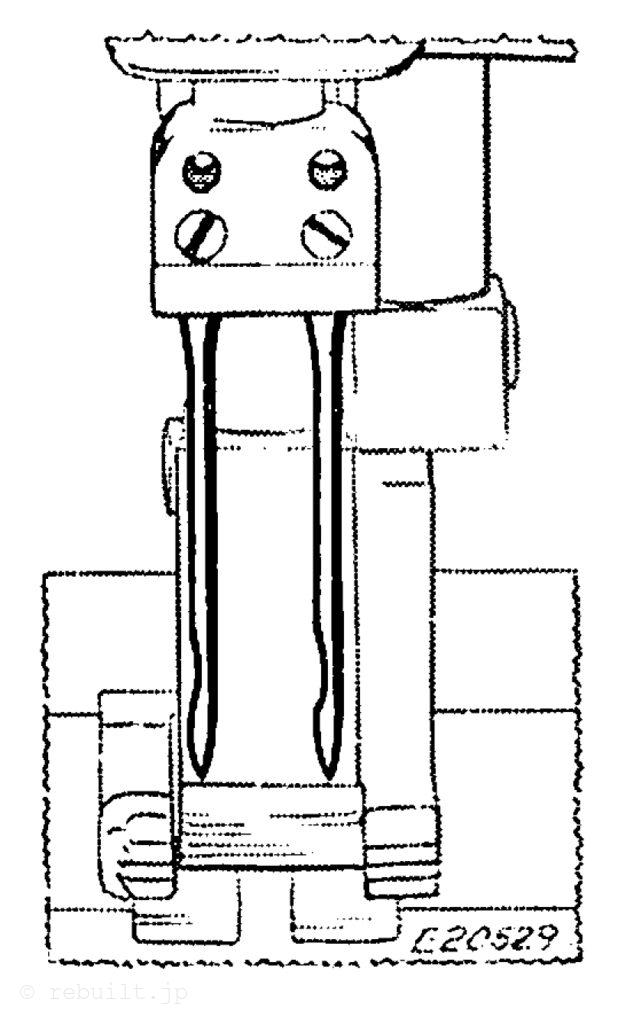

針の取り付け方

図19に示すように、各針の溝が左側を向くように、針を針クランプに奥まで差し込み、針止めネジをしっかりと締めてください。

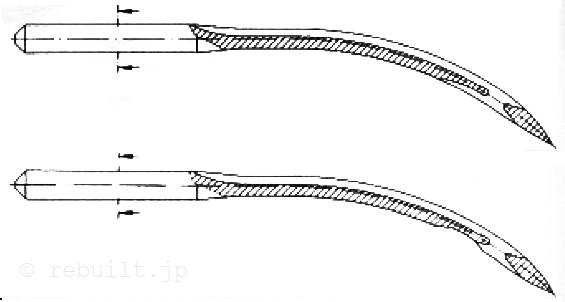

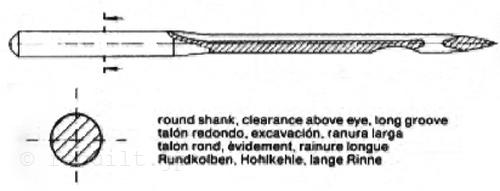

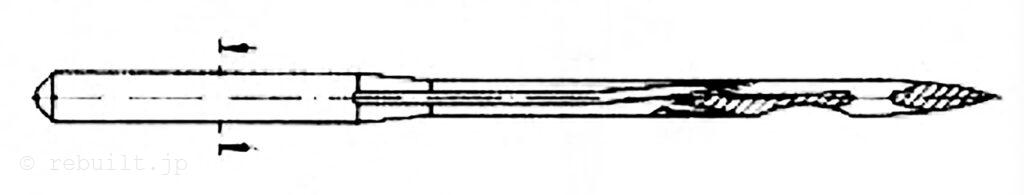

針

縫製する素材の種類に応じて、クラスおよび種類62×59(中厚地用)と62×57(中薄地用)の針を使用してください。

62×59の針はサイズ20~25、62×57の針はサイズ16~24があります。

使用する針のサイズは、針穴をスムーズに通る糸の太さによって決まります。粗い糸や不均一な糸、または針穴を通りにくい糸は、ミシンの正常な動作を妨げます。

針を注文する際は、必要な数量、サイズ番号、およびクラスと種類番号をXで区切って明記してください。

以下は、分かりやすい注文例です。

「100本 No.22、62×59 針」

シンガーミシン会社が販売している針を使用すると、最高の縫製結果が得られます。

62×59 R point軸2.0mm,エンドから穴まで41.4mm

DVx57, SY3260. SY4112 (62×59)

糸

針とルーパーには、左撚りまたは右撚りのどちらの糸でも使用できます。

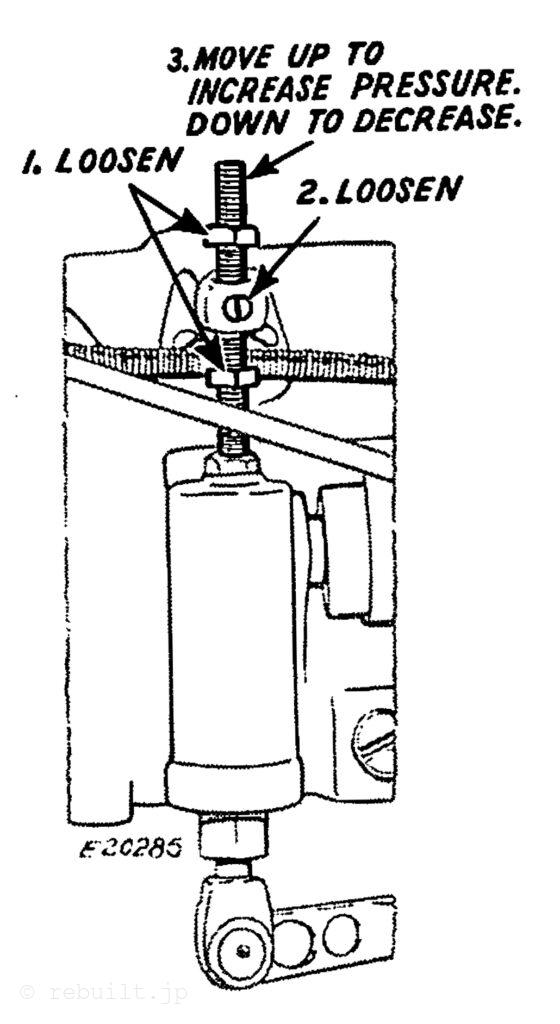

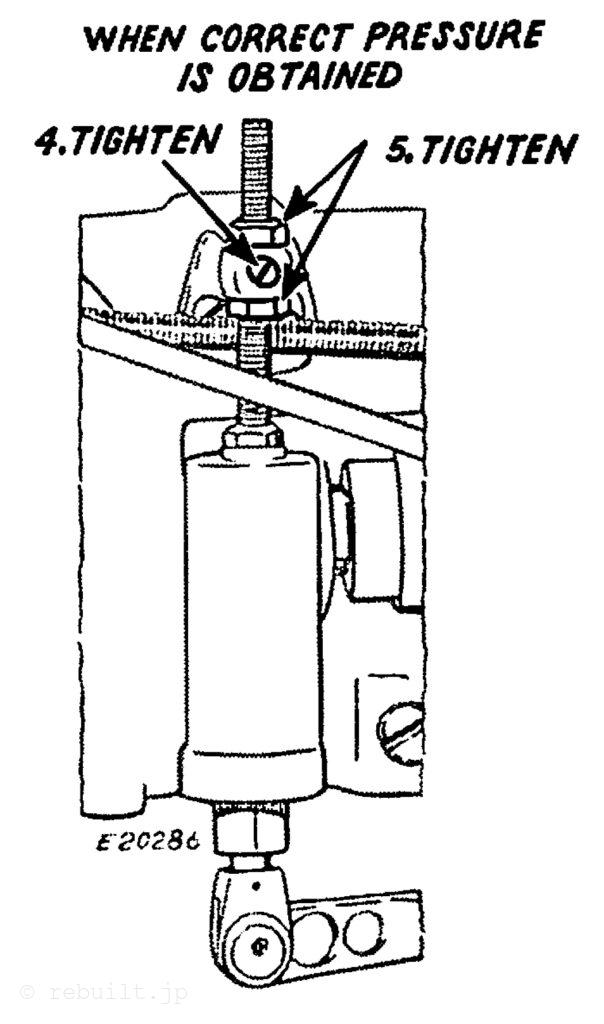

素材への押さえ圧力の調整

1.緩める、2.緩める

上に動かすと圧力が強くなります。

下に動かすと弱くなります。

常に可能な限り軽い圧力で使用することで、より高速な縫製が可能になります。

適切な送り圧(スプリングアーム接続部で異音なくワークを送ることができる圧力)が得られたら、ロックネジ4を締め付けてください。

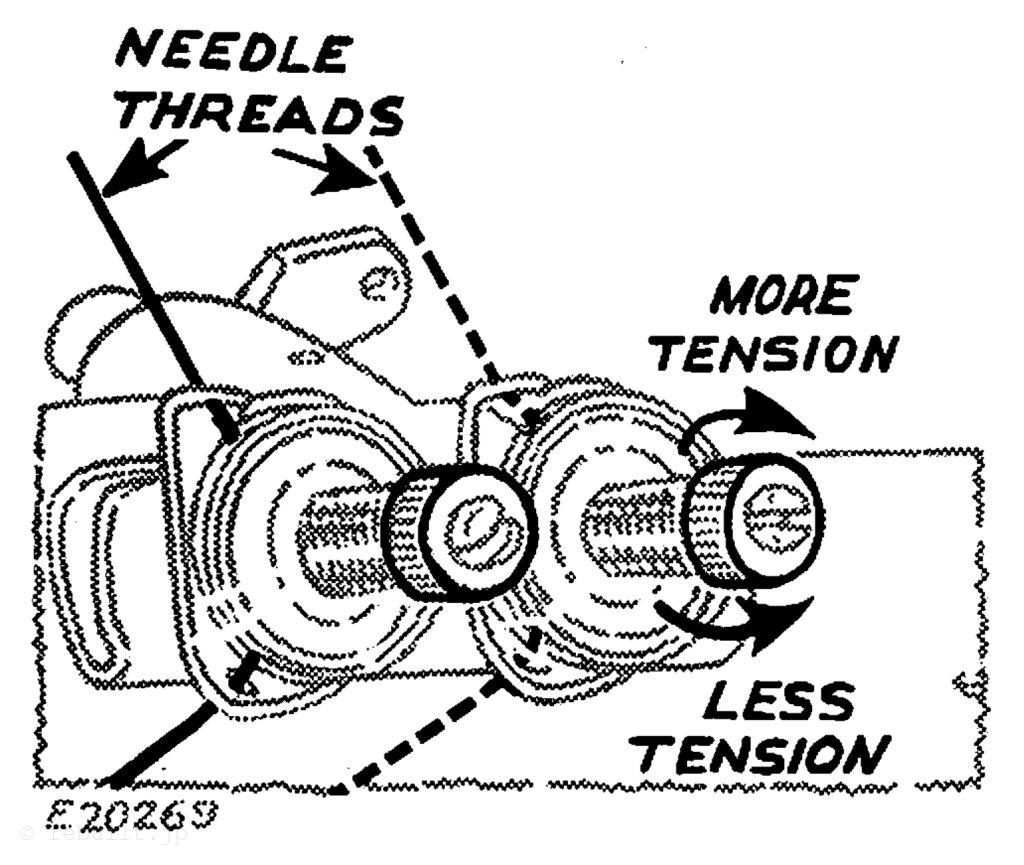

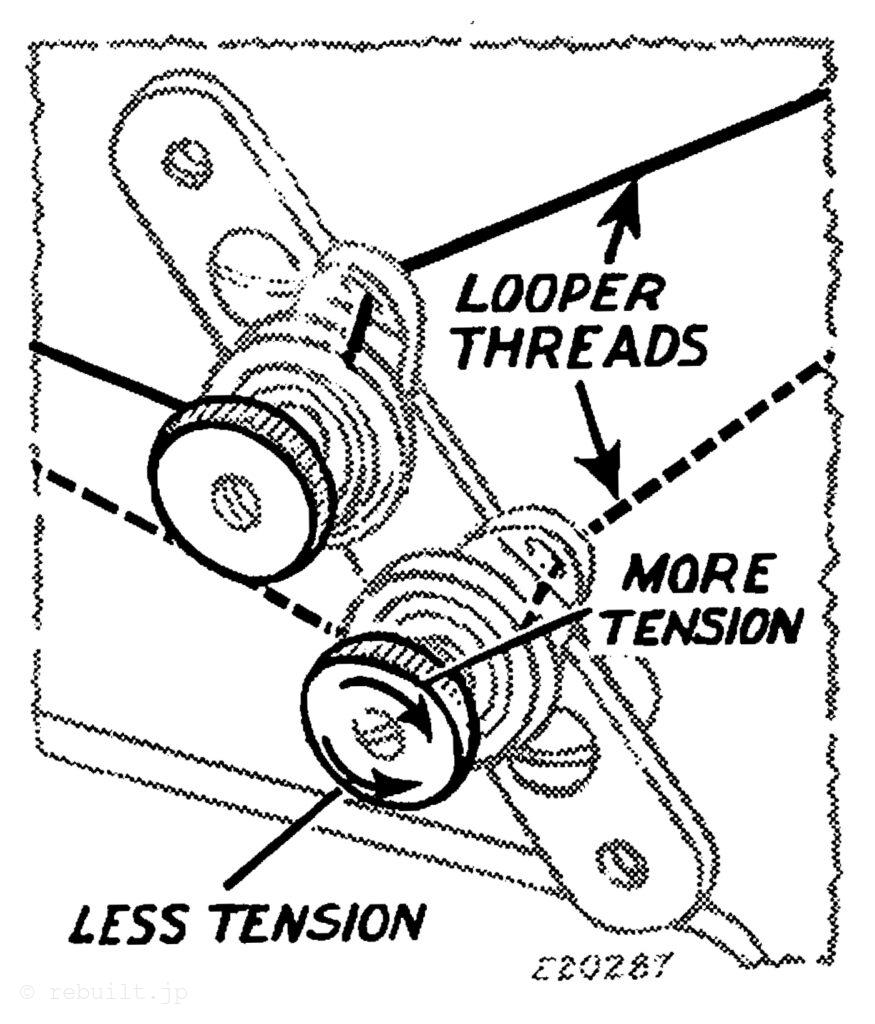

張力の調整方法

張力は、素材に適切なステッチを形成できるだけの強さにする必要があります。

一般的な縫製の場合、ルーパー糸の張力は非常に弱くしてください。

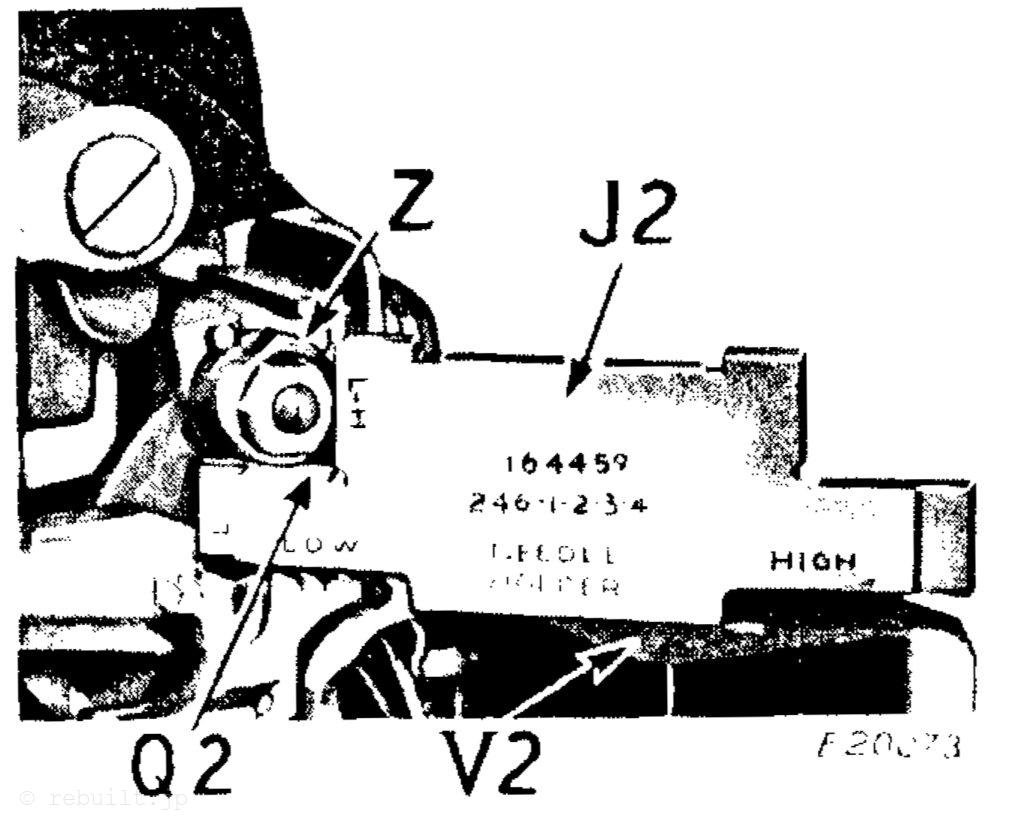

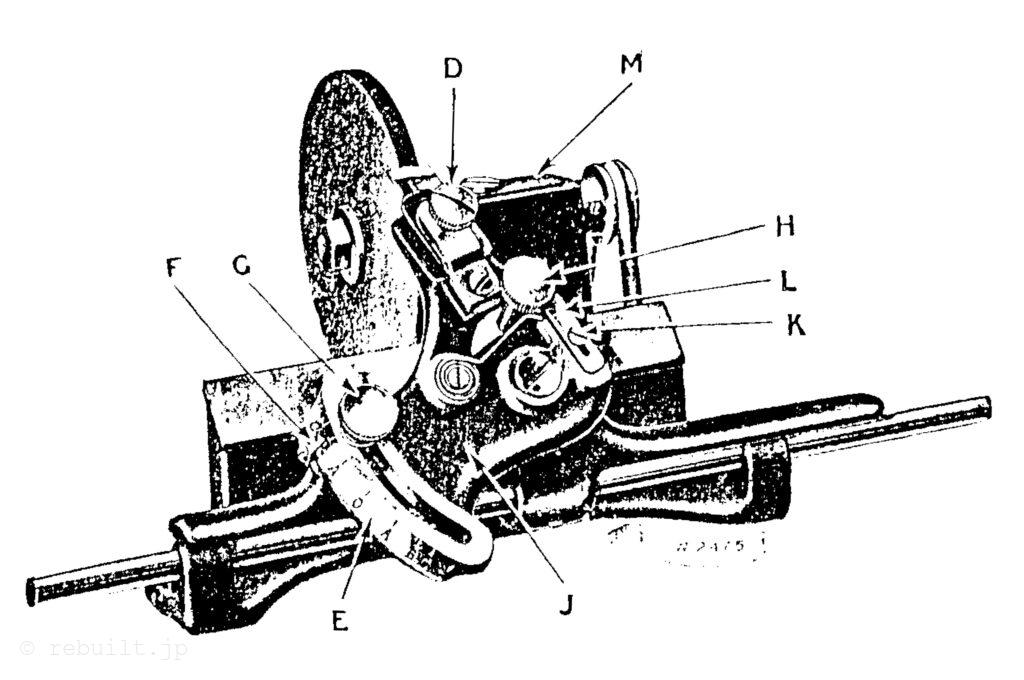

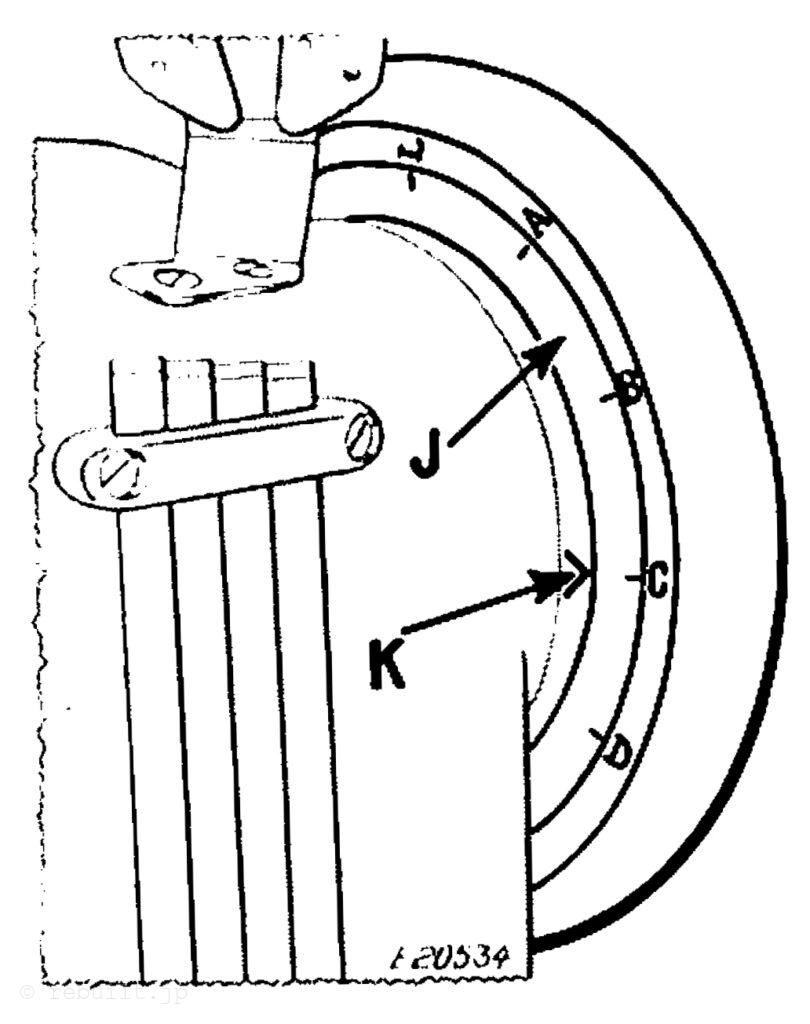

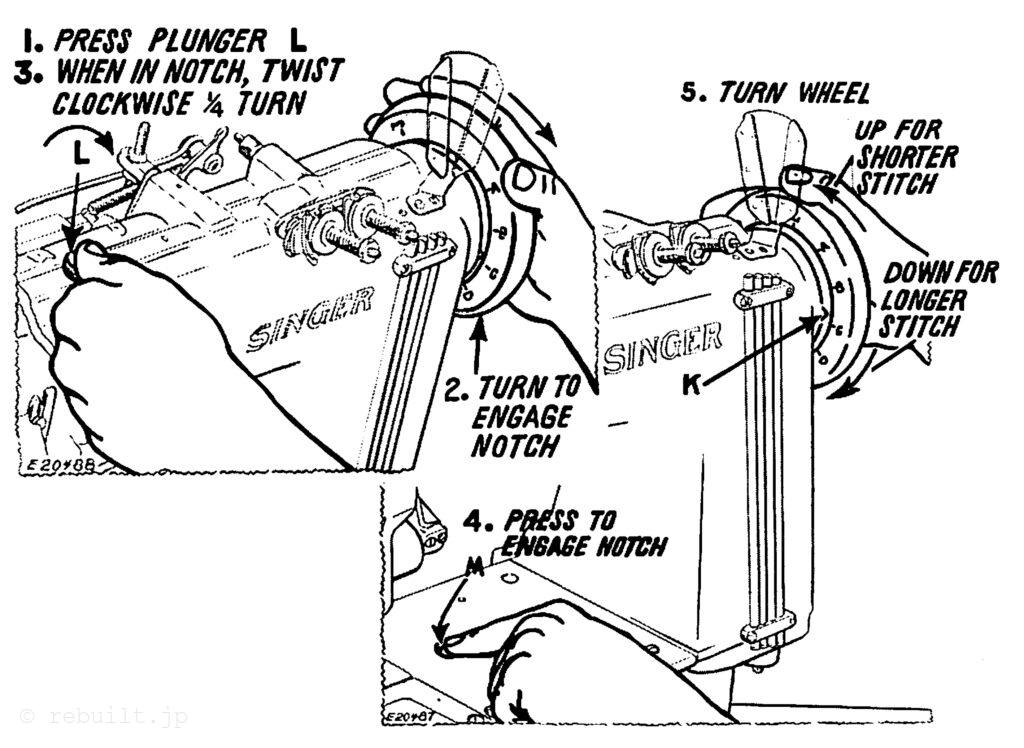

ステッチ長さの調整方法

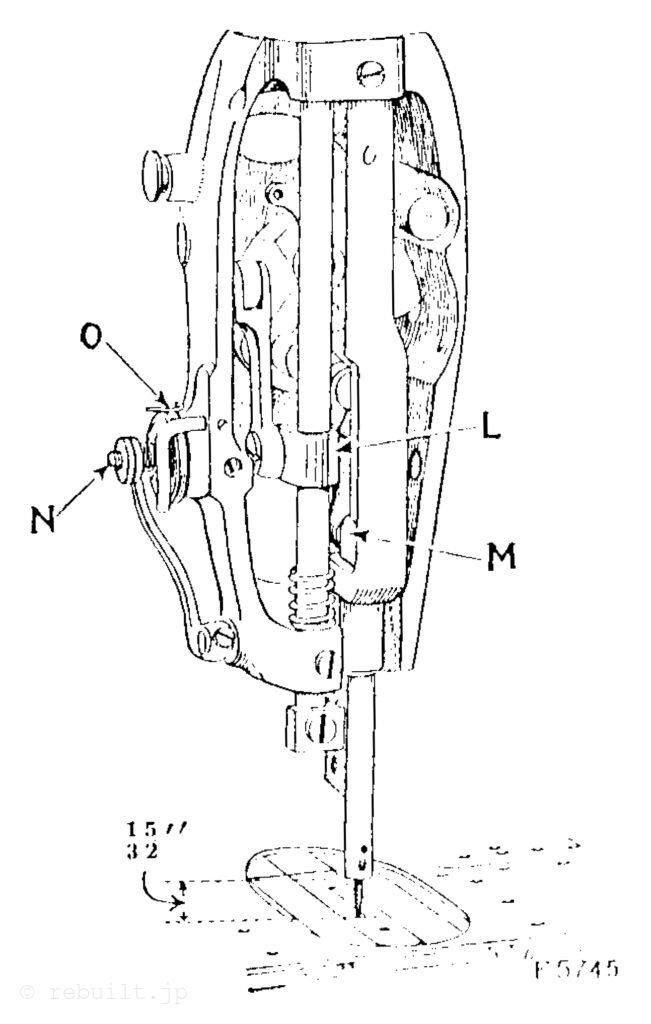

図24のステッチインジケータープレートJにあるAからLまでの文字は、作成可能な様々なステッチの長さを表しており、Aが最も長いステッチを示しています。アーム前面にある矢印K(図24)の反対側の文字は、プランジャーL(図25)とボタンM(図25)が送り偏心カムの切り欠きに噛み合ったときに、ミシンが作成できるステッチの長さを表しています。

1.プランジャーLを押す

2.回して切り欠きに合わせる

3.切り欠きに入ったら、時計回りに1/4回転回す

4.押して切り欠きに合わせる

5.ホイールを回す

上に回すとステッチが短くなる

下に回すとステッチが長くなる

針と送り歯の前後運動は、ローレット加工されたプランジャーLによって調整されます。送り歯の移動量はボタンMによって調整されます。

ステッチの長さを変更する場合は、以下の調整を同時に行う必要があります。

プランジャーLを押し込み、同時にバランスホイールを手前に回して、プランジャーLがアームシャフト上の調整可能な偏心カムの切り欠きに入るまで回します。次に、プランジャーを時計回りに回して所定の位置にロックします。次に、ボタンMを押し込み、同時にバランスホイールを手前に回してステッチの長さを長くするか、手前から奥に回してステッチを短くし、ステッチインジケーターの希望する文字が矢印Kの反対側に来るまで回します。次に、ボタンMを離し、プランジャーLを左右に回して、プランジャーが外側に飛び出して偏心カムから外れるまで回します。これでミシンは操作準備完了です。

注意:送り歯の移動量を変更せずに、針と送り歯の前後運動を変更しないでください。

上送り歯と下送り歯は通常同期して動作するように設定されていますが、この設定は縫製する生地の種類によって若干異なる場合があります。

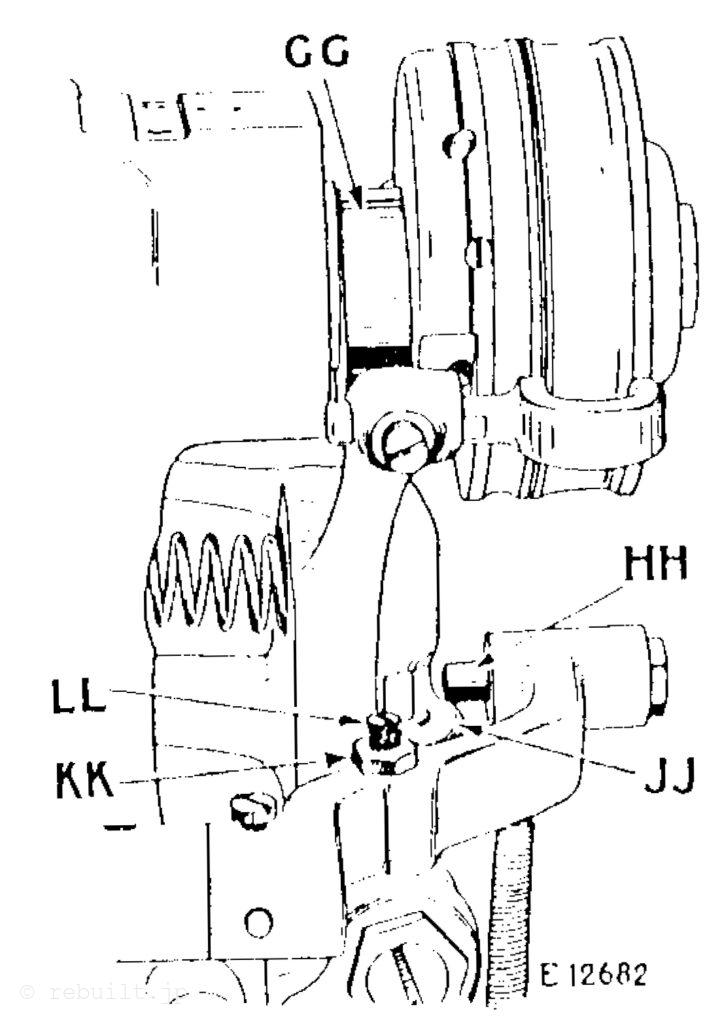

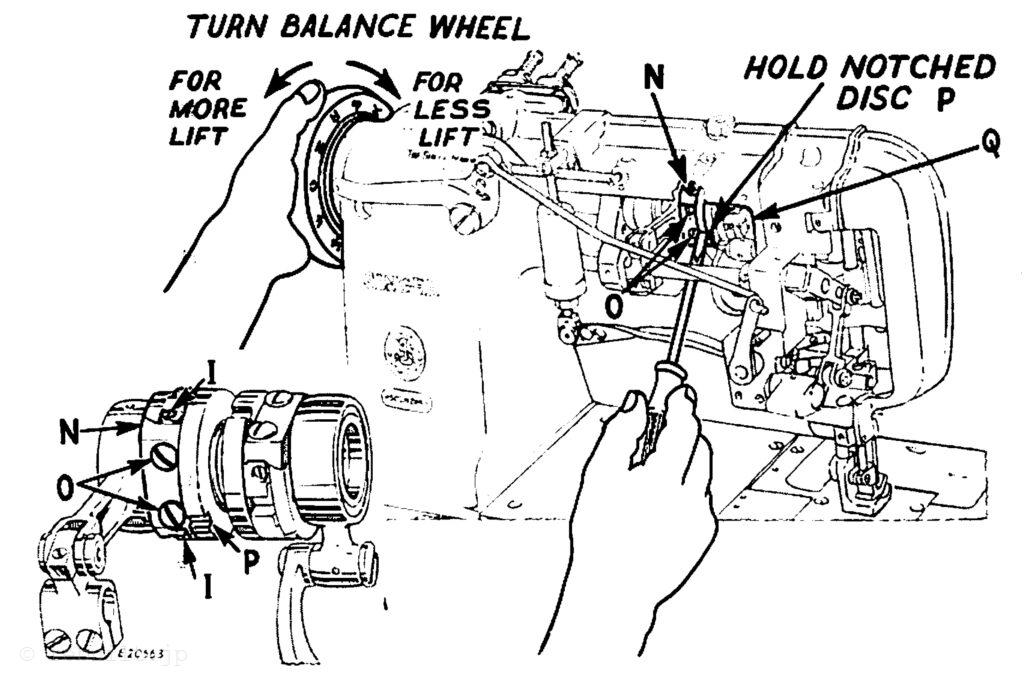

押さえの昇降量の調整

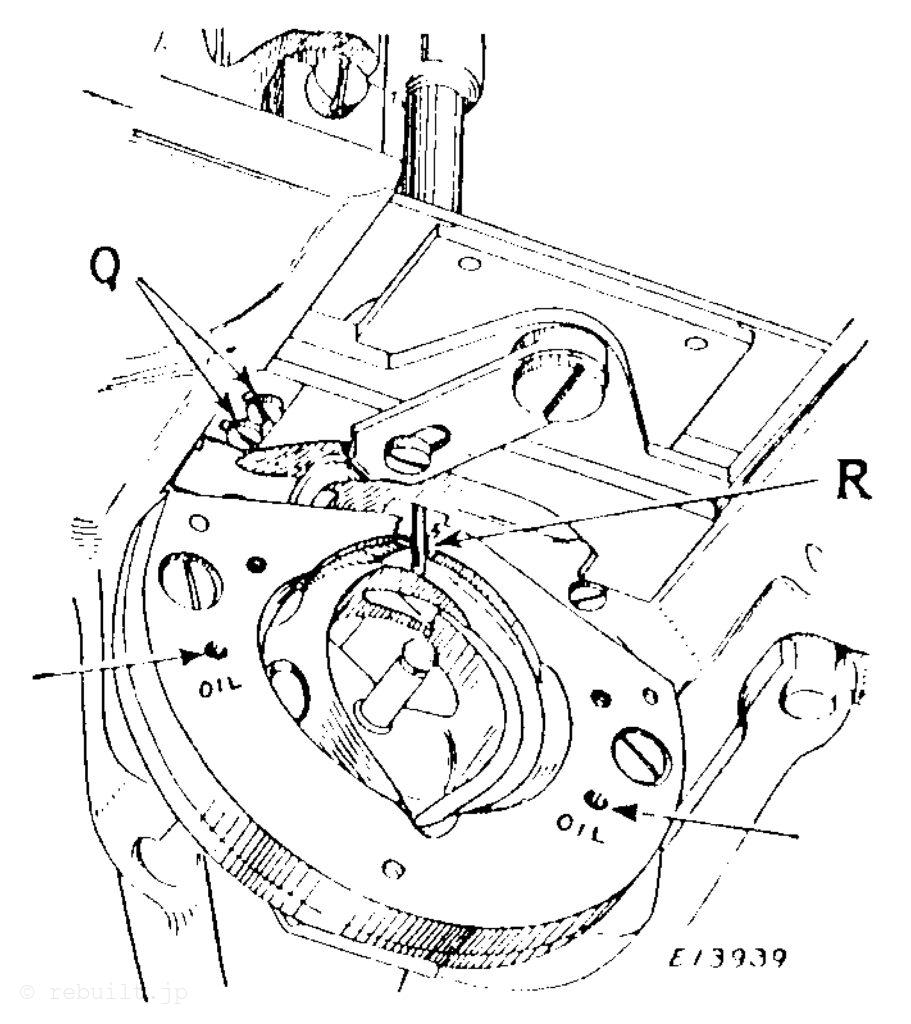

振動押さえまたは送り押さえには針穴があり、針と同期して前後に動きます。昇降押さえは上下運動のみを行います。図26のQ部分にあるアームカバーを取り外します。振動式および昇降式押さえ金の昇降は、調整可能な偏心カムNによって制御されます。送り押さえ金が下がるまでバランスホイールを回し、2本のロックネジIと2本のクランプネジOを緩めます。調整ディスクPの切り欠きにドライバーを差し込み、図26に示すようにバランスホイールを回して、必要な昇降量に調整します。

バランスホイールを回す

昇降量を増やす

昇降量を減らす

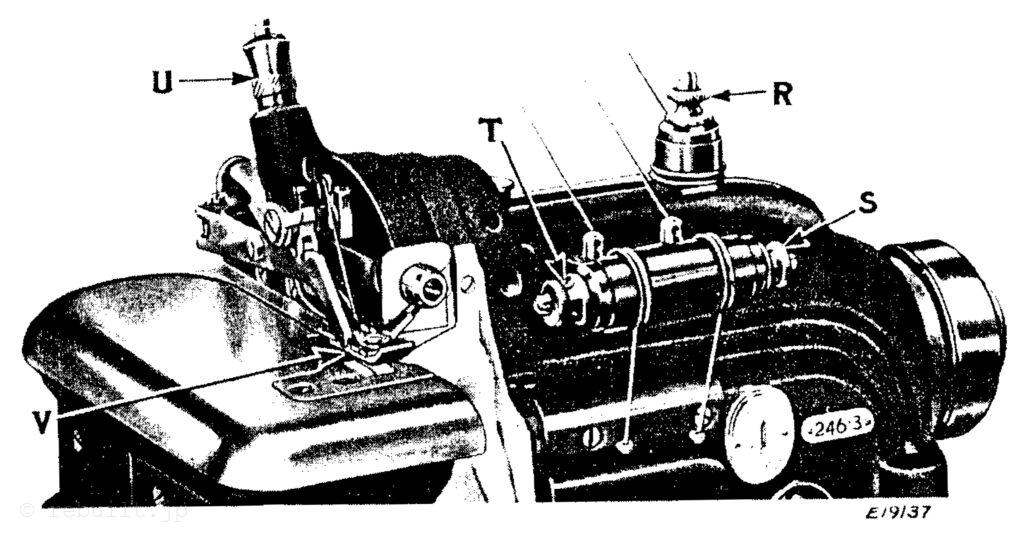

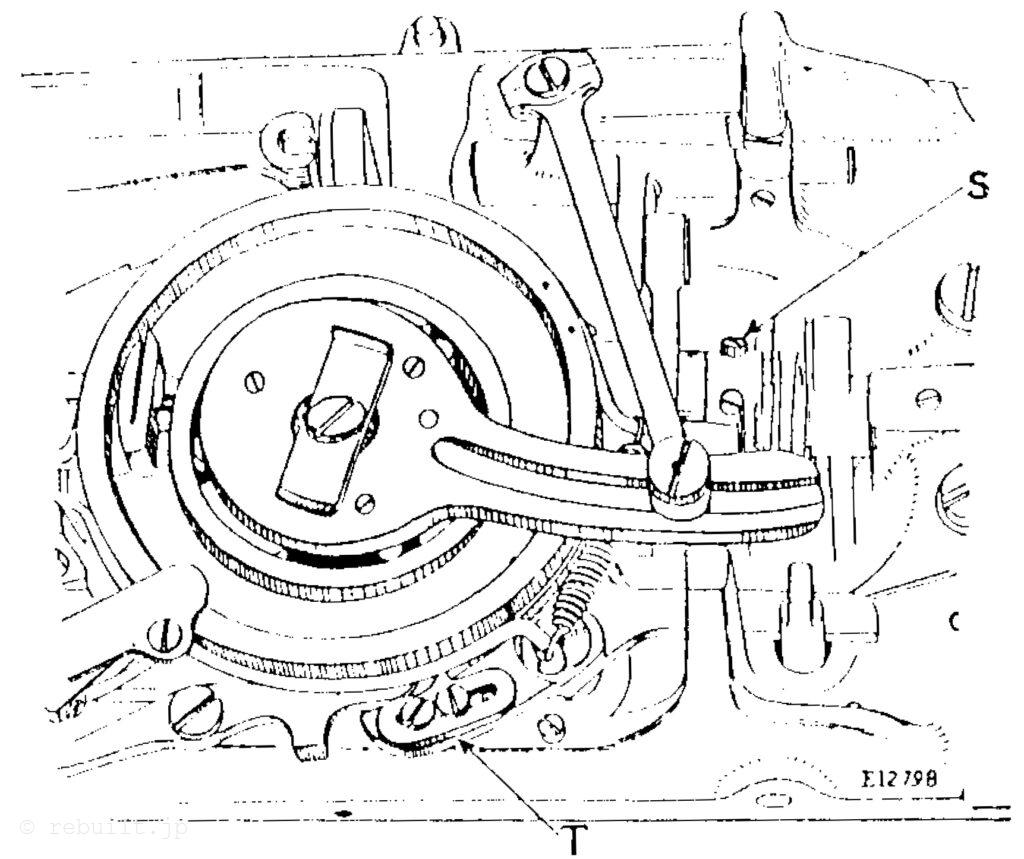

切り欠き付きディスクPを保持する

注意:適切な昇降量になったら、2本のクランプネジOとそのロックネジIをしっかりと締めてください。いずれかの押さえ金の昇降量を他方よりも大きくしたい場合は、昇降式押さえ金が最高位置になるまでバランスホイールを回します。図27の2本のクランプネジUを緩め、図27の昇降ロッカーシャフトクランクTを上下に回して、各押さえ金の必要な昇降量に調整します。

注意:機械を動力で運転する前に、クランプネジUをしっかりと締めてください。押さえ金の昇降量は、作業に必要な最小限に抑えてください。これにより、より高速での運転が可能になります。

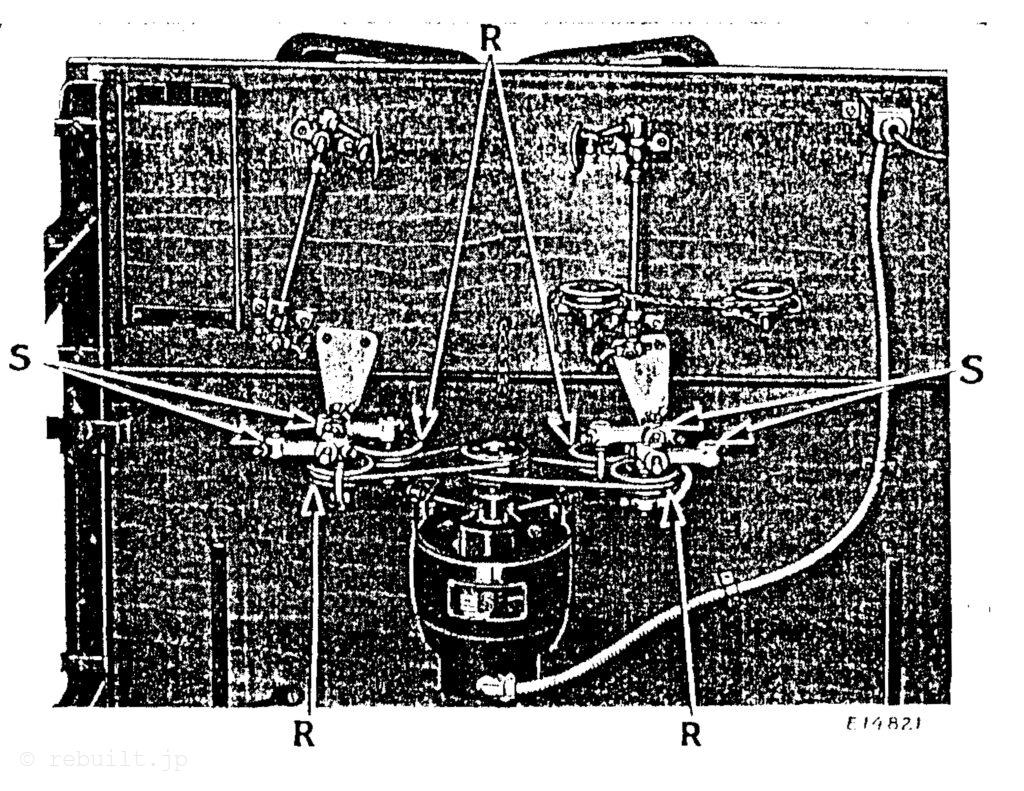

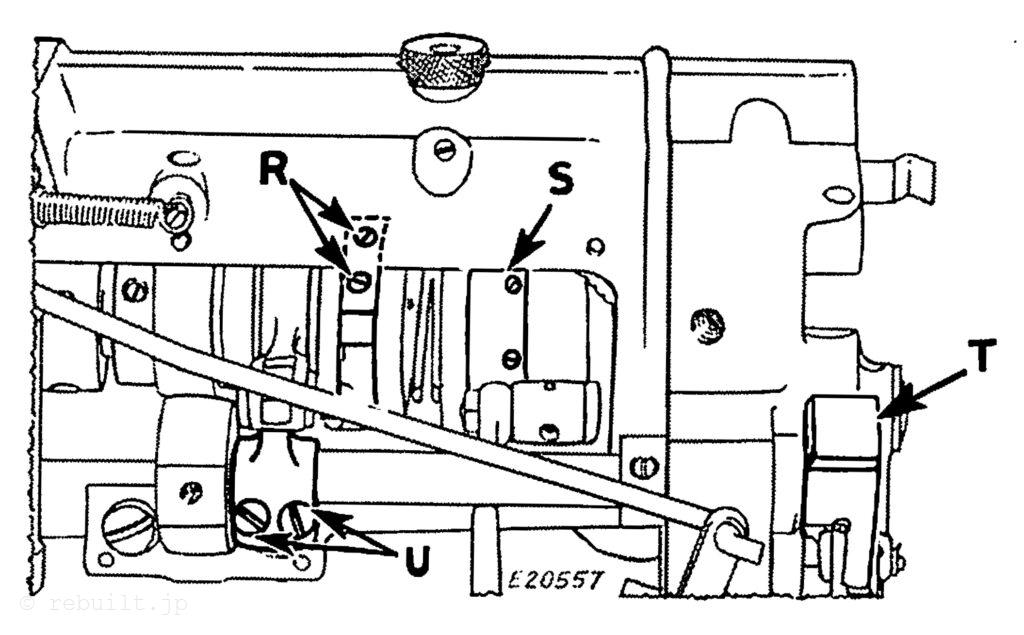

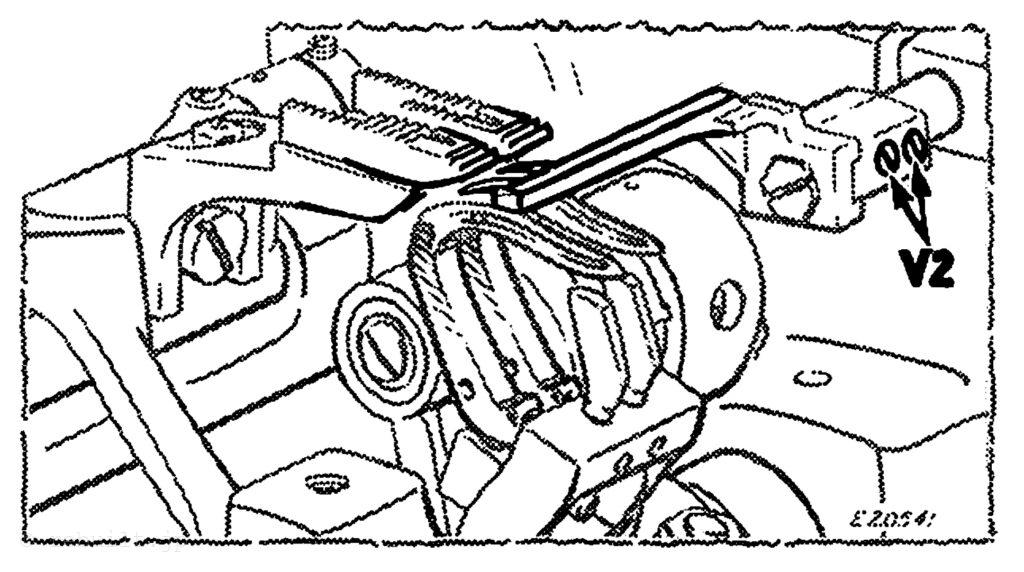

押え送り上げ偏心カムのタイミング調整

押え送り上げ偏心カムユニットの位置がずれています。調整するには、図27の2本の固定ネジRをドライバーで半回転以上緩めないようにしてください。(これにより、固定ネジが送り駆動フランジSの浅い溝に噛み合うため、部品が横方向に正しく位置合わせされます。)振動する押えが針がワークに刺さるのとほぼ同時にワークに接触するように、送り上げ偏心カムを動かしてください。この状態は、作業の種類によって多少異なります。

注意:調整後は、固定ネジRをしっかりと締めてください。

注:以下のページの説明は、調整担当者および整備担当者のみを対象としています。

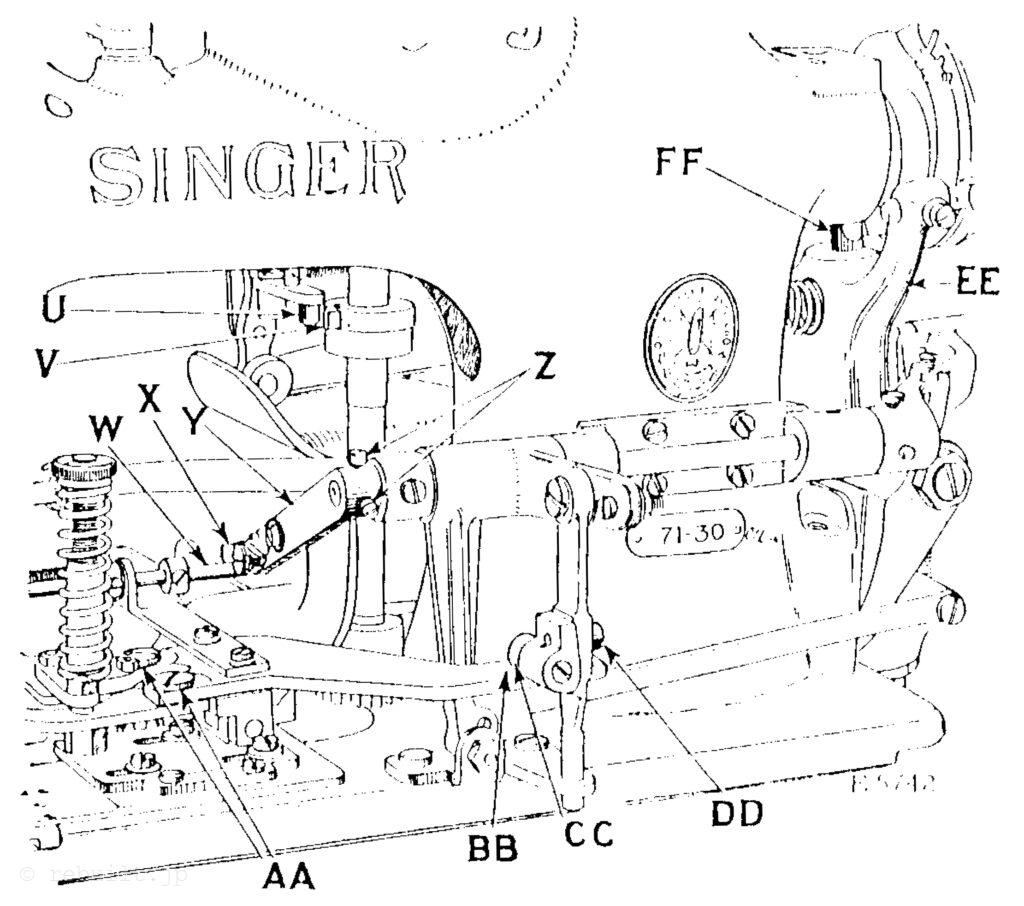

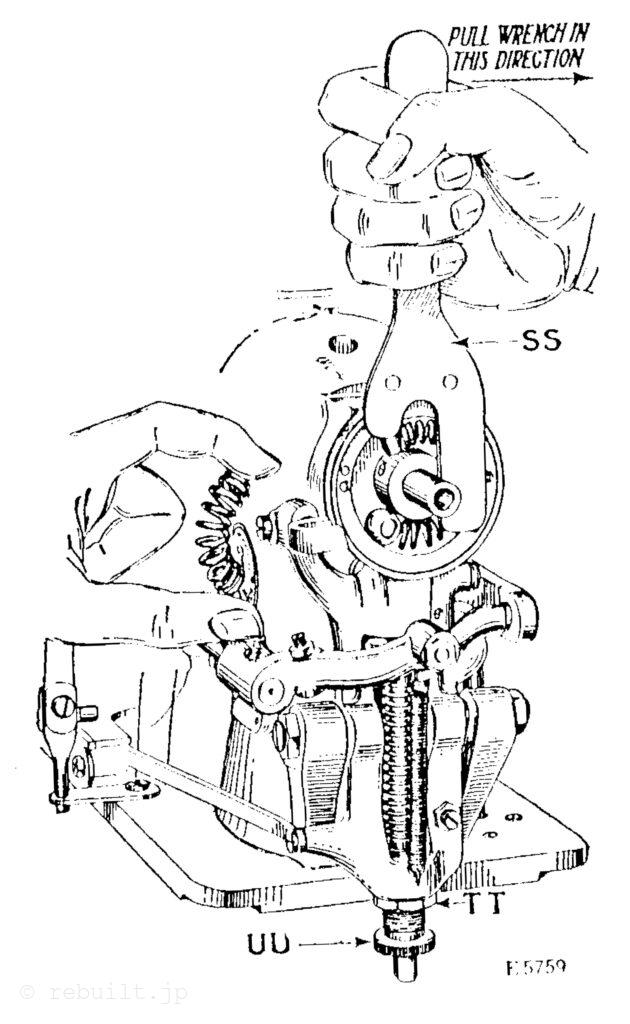

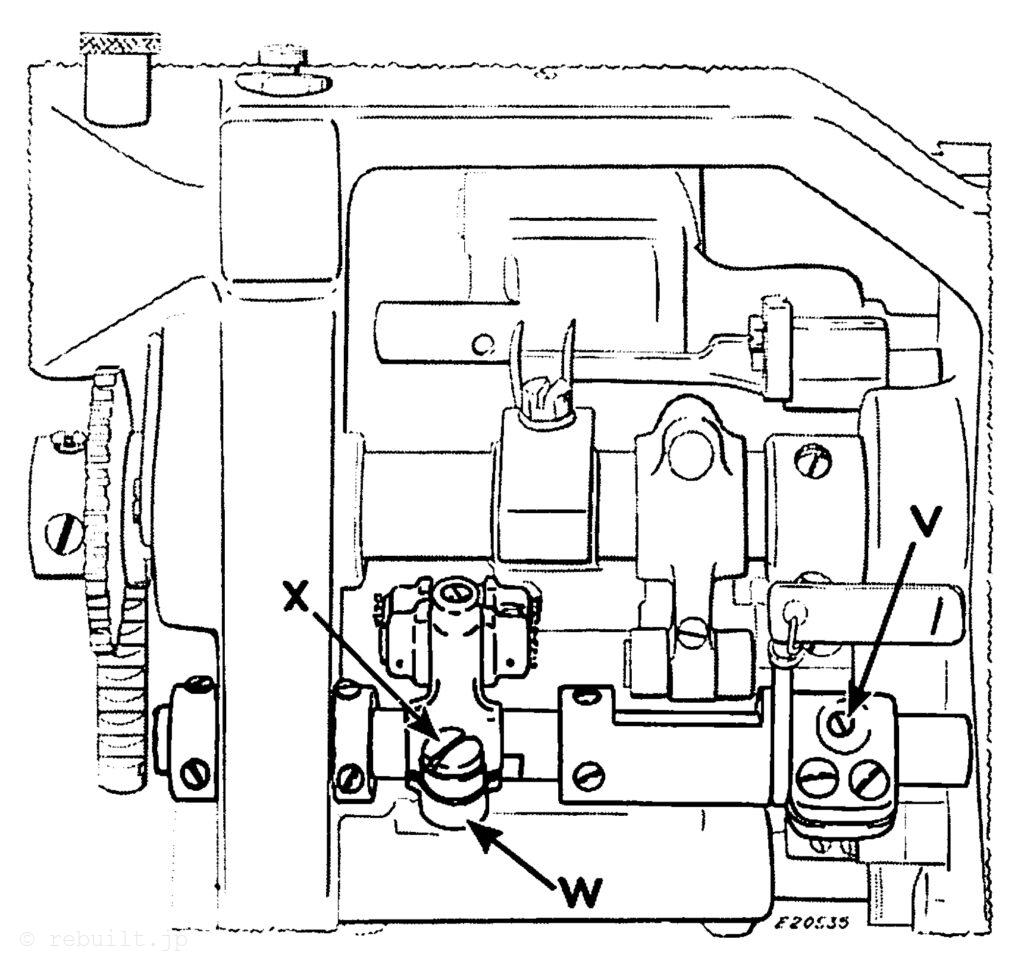

送り棒を正しい高さに設定する

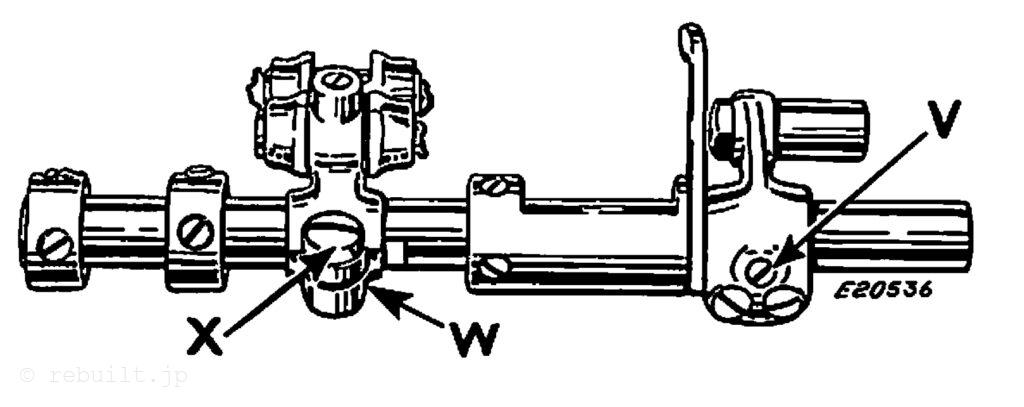

図28の送り上げクランクタイミングネジVがシャフトの所定の位置に正しく噛み合っていること、および送り上げリンククランプWのスロットがロッカーシャフトのタイミング平面に正しく位置合わせされていることを確認してください。調整が必要な場合は、クランプネジXを緩め、送り上げリンクを正しい位置に移動させ、横方向に引っかかりがないことを確認してから、クランプネジXをしっかりと締めてください。

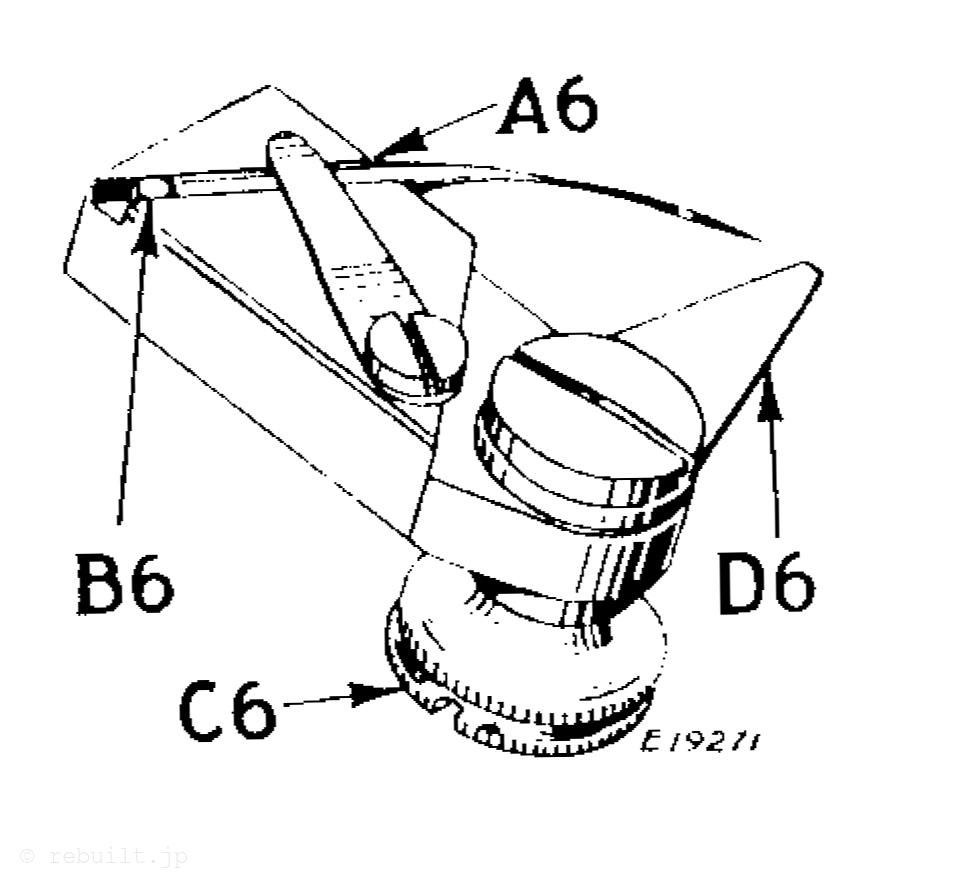

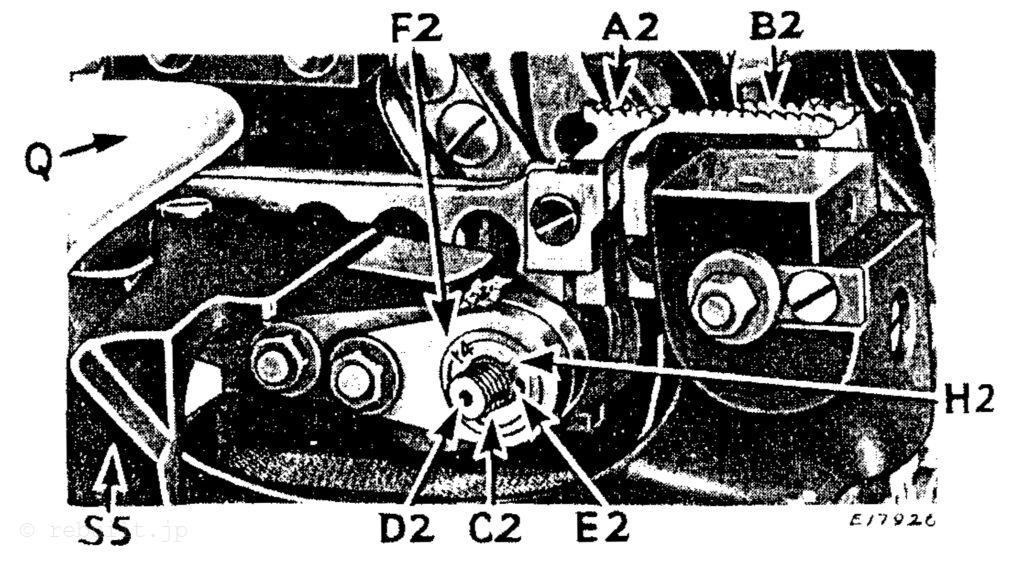

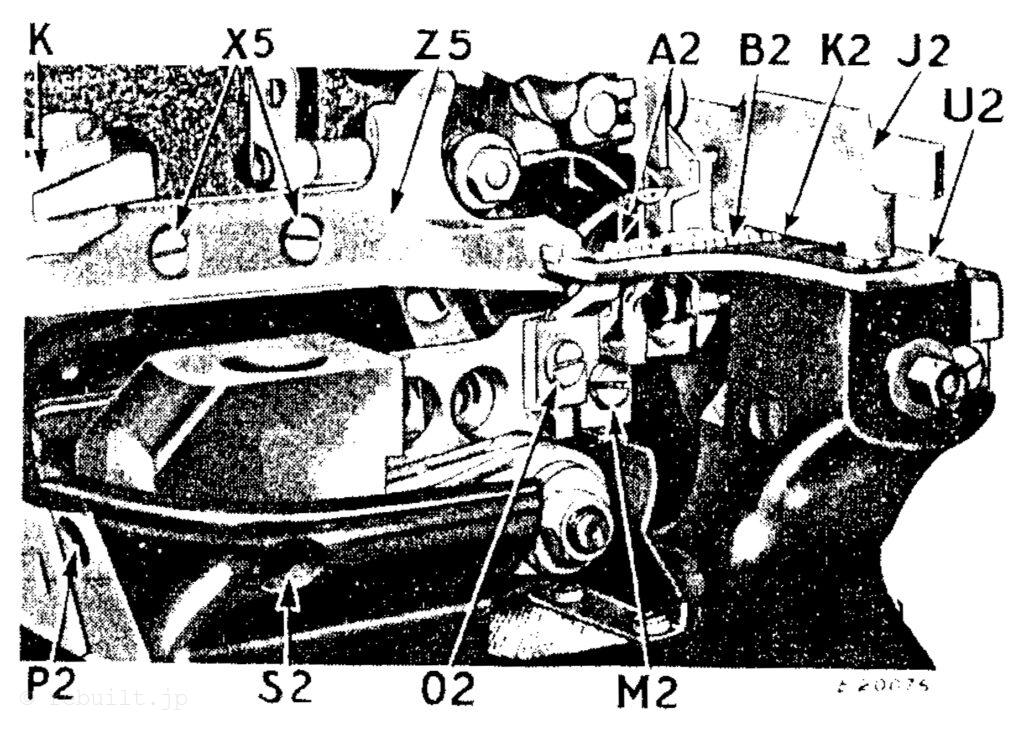

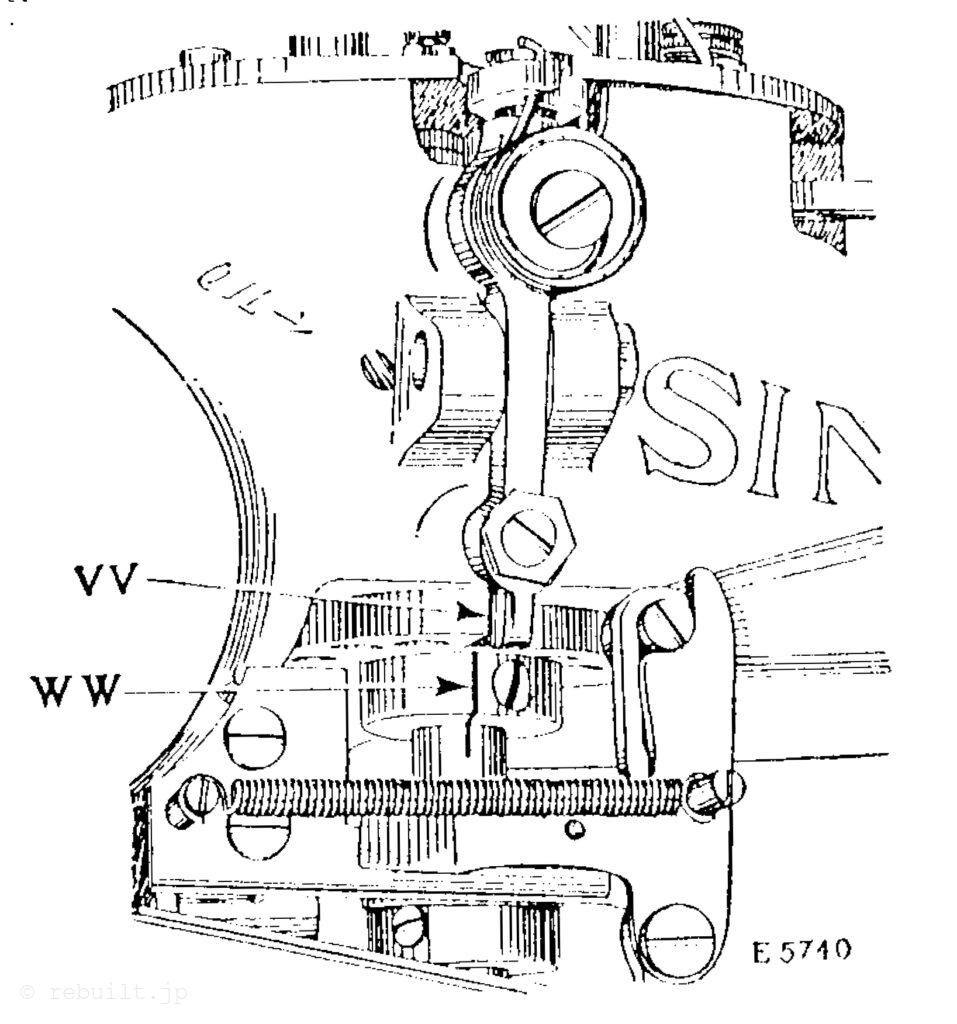

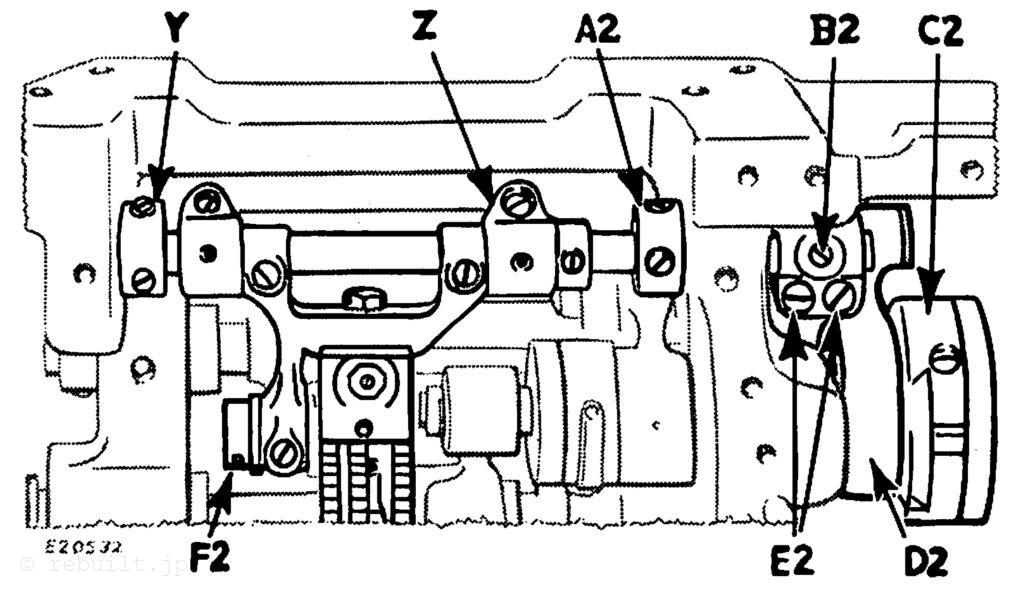

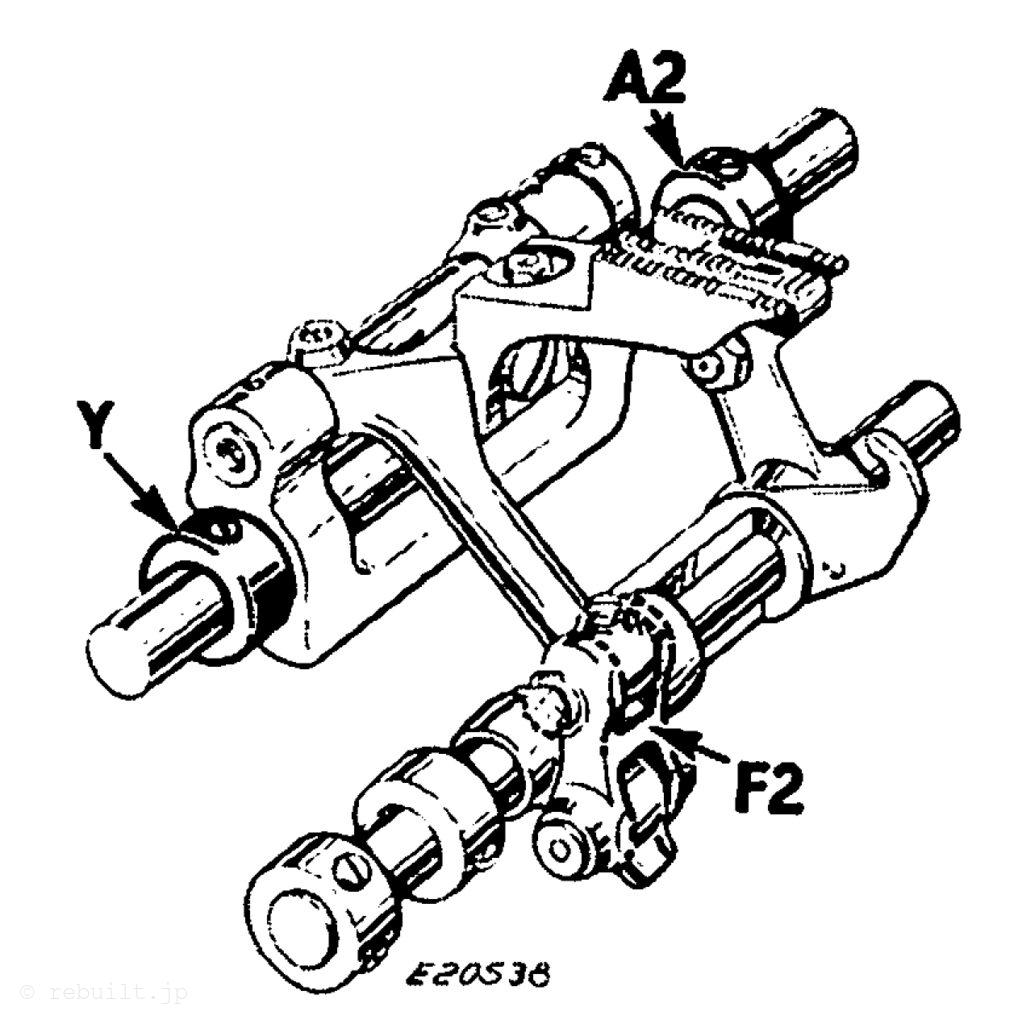

送り歯を針に対して横方向に調整する

針が針穴の中央に入るように送り歯を横方向に調整するには、図30の右カラーA2と左カラーYのスラストカラーネジを緩め、送りロッカーと送り棒アセンブリを必要な位置に移動させます。(この調整により、送り歯を最大1/64インチ横方向に移動させることができます。)送り歯が正しく設定されたら、スラストカラーを適切な位置に移動させてネジを締めてください。送り駆動ストラップD2と送り上げリンクF2に引っかかりがないことを確認してください。

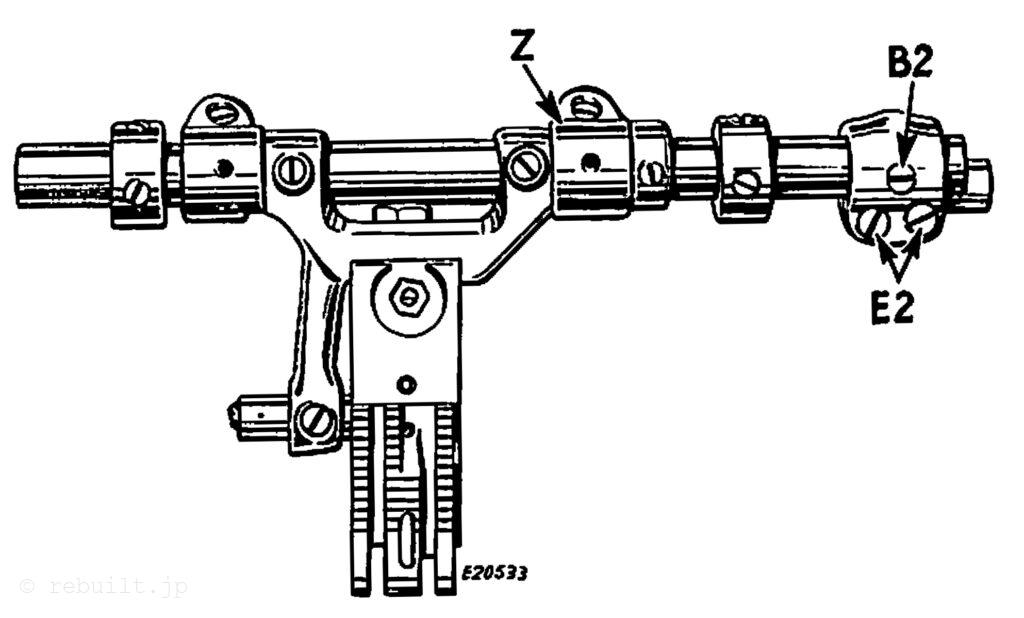

送り歯を1/64インチ以上横方向に移動させる場合は、ネジY、A2、B2、E2、駆動ストラップD2、送り上げリンクF2を緩め、送りロッカーと送り棒アセンブリを必要な位置に移動させてから、再度締めてください。ストラップD2とリンクF2に引っかかりがないことを確認してください。

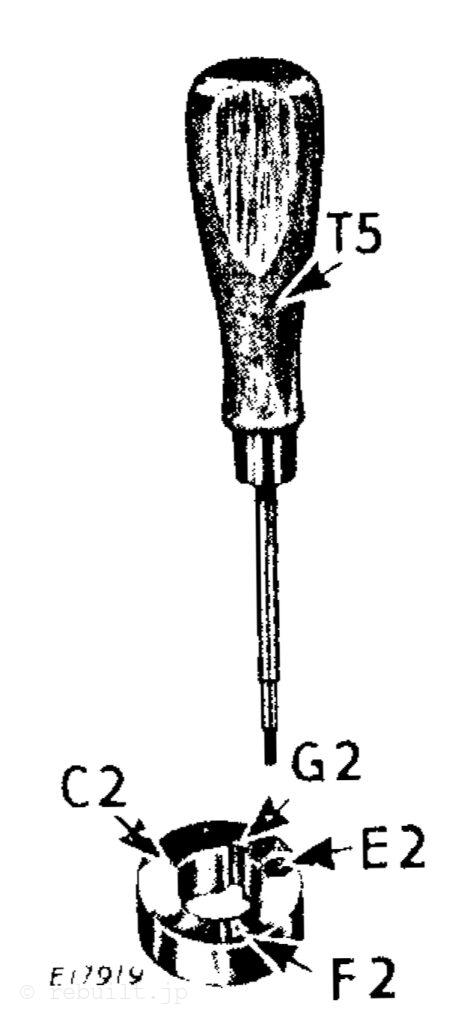

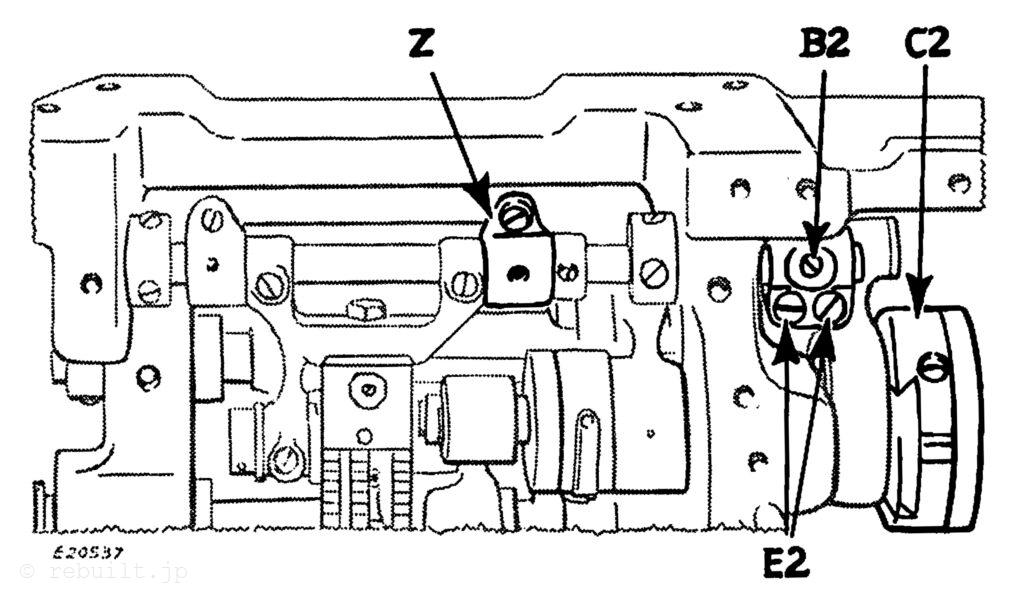

送り板のスロットに対する送り歯の前後方向位置調整

針に対する送り歯の横方向位置調整が完了したら、送り板のスロットに対して送り歯を送り方向に調整します。図32に示す送り偏心カムC2を、希望するステッチに合わせて調整します。送り駆動ロッカーシャフトクランクの止めネジB2と2本のクランプネジE2を緩め、送りロッカーZを必要な位置に移動させ、2本のクランプネジE2をしっかりと締め付け、止めネジB2で固定します。

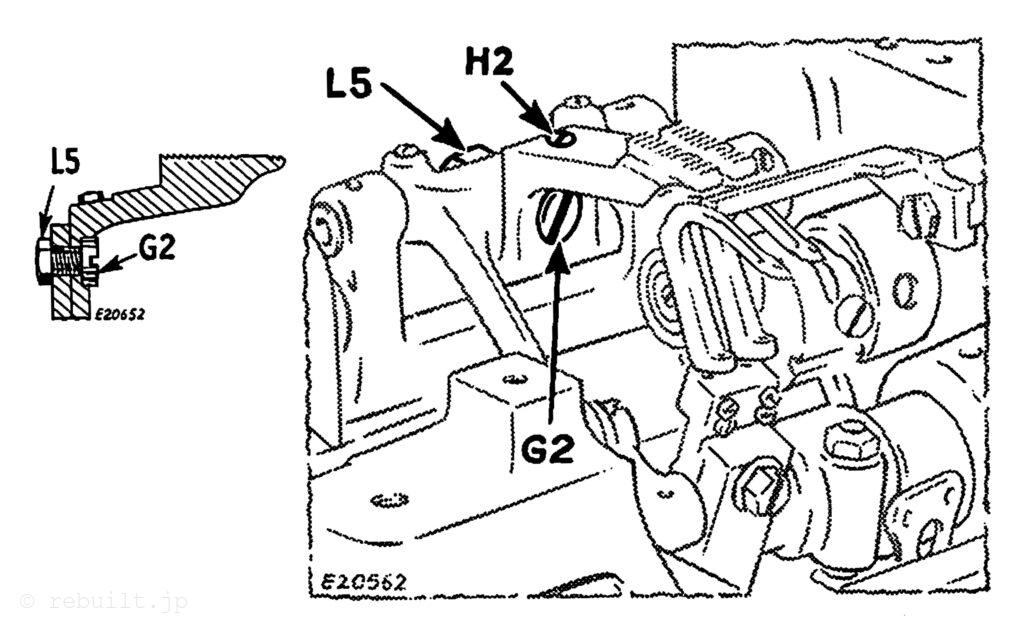

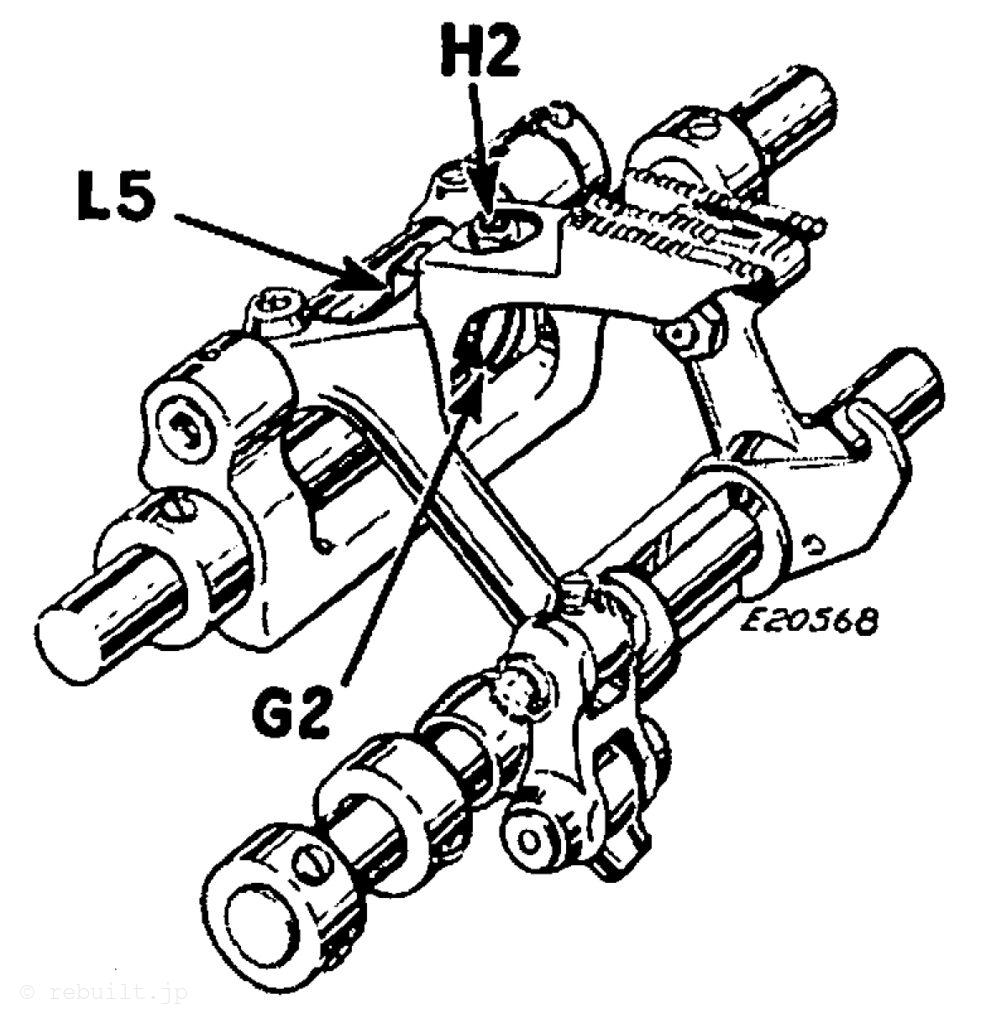

送り歯の高さ調整

送り歯が送りストロークの最高位置にあるとき、送り歯の歯のほぼ全体が送り板の上に出ている必要があります。送り歯の高さを調整するには、図34に示すジャッキネジH2を緩め、送り歯クランプネジG2とナットL5を少し緩めます。ジャッキネジH2を反時計回りに回して送り歯を軽く叩いて下げ、またはジャッキネジH2を時計回りに回して送り歯を軽く叩いて上げ、送り歯を正しい高さに調整します。送り歯が正しく調整されたら、クランプネジG2とナットL5をしっかりと締め付けます。

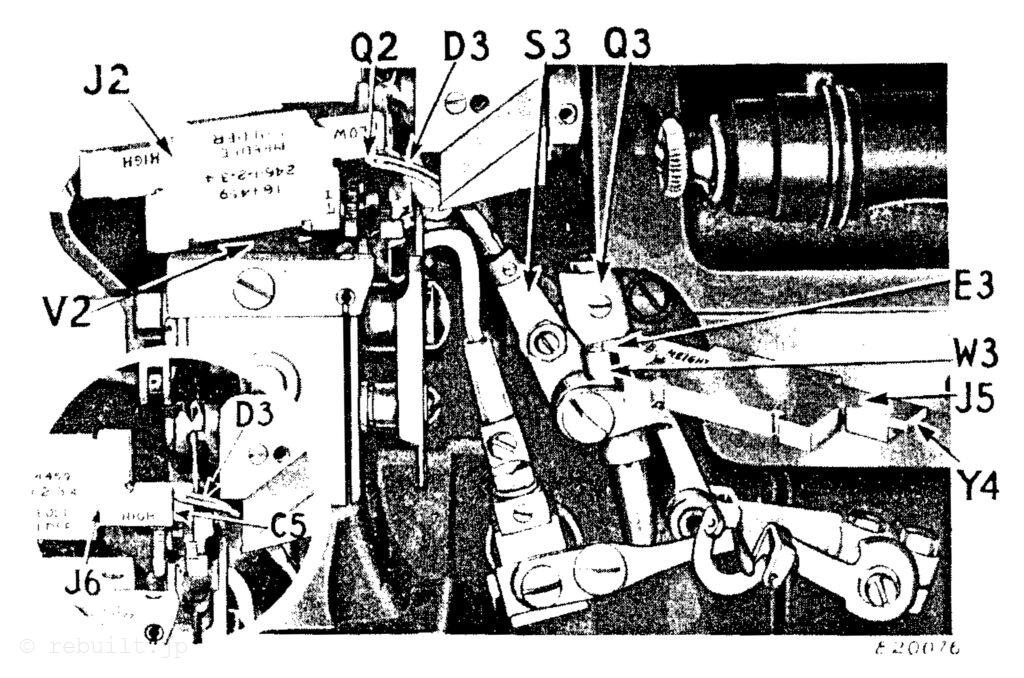

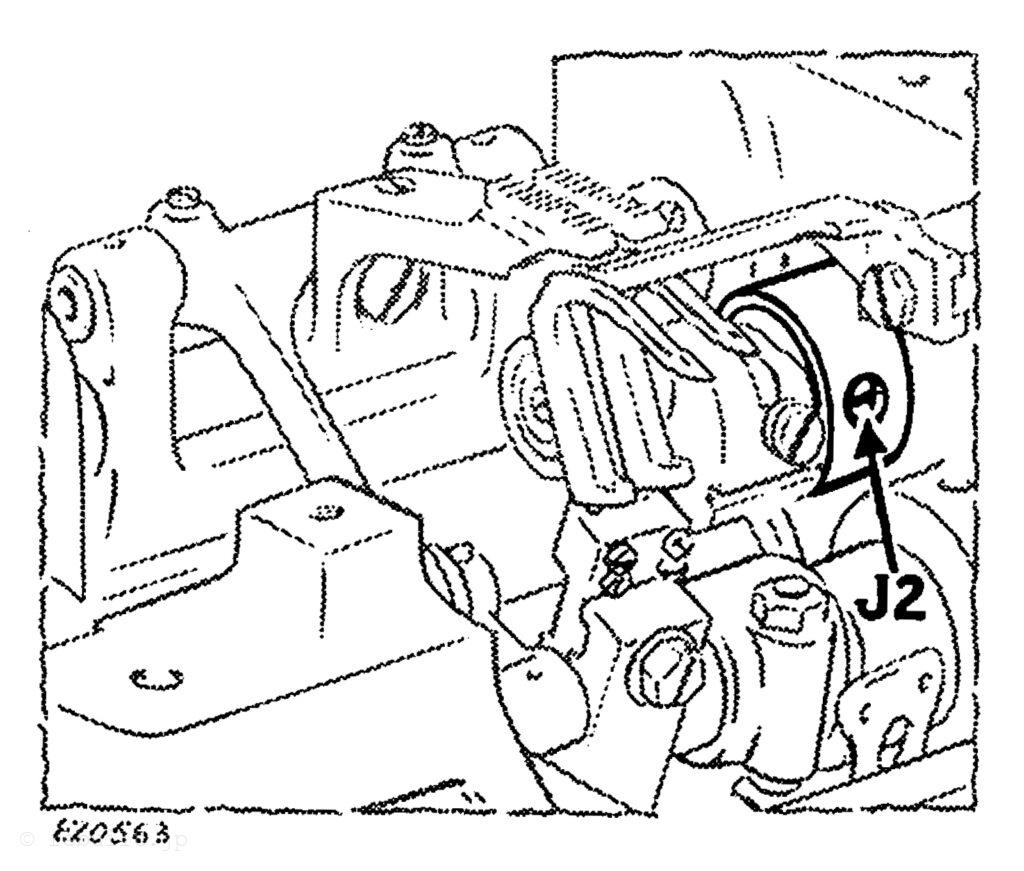

送りリフト偏心カムのタイミング調整

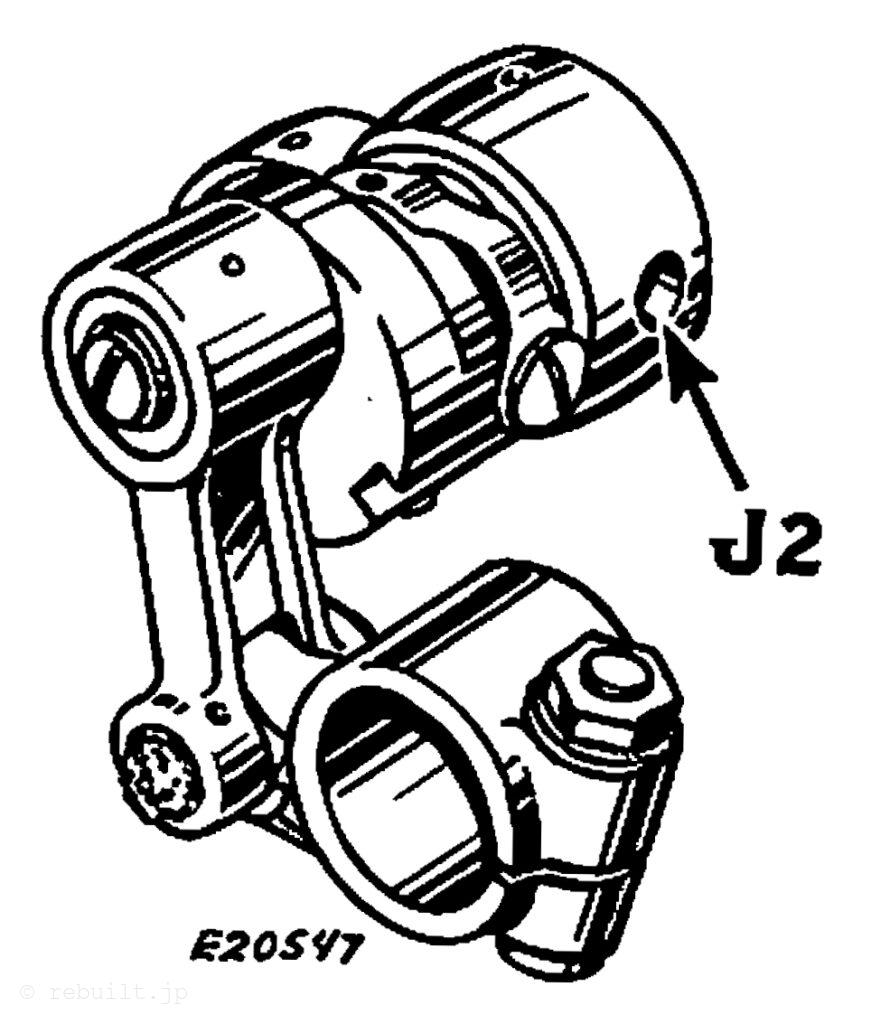

送り歯昇降偏心カムが見当たりません。調整するには、送り歯昇降ストラップの穴にドライバーを差し込み、図36のJ2のネジを少し緩め、送り歯昇降偏心カムを前方に動かすと送り歯が早く上昇し、後方に動かすと遅く上昇します。送り歯が最高位置にあるとき、歯の上端が針板上面と平行になり、歯の全長が針板上面から突き出ていることを確認し、J2のネジをしっかりと締めます。

送り歯に対する針棒の前後の位置調整

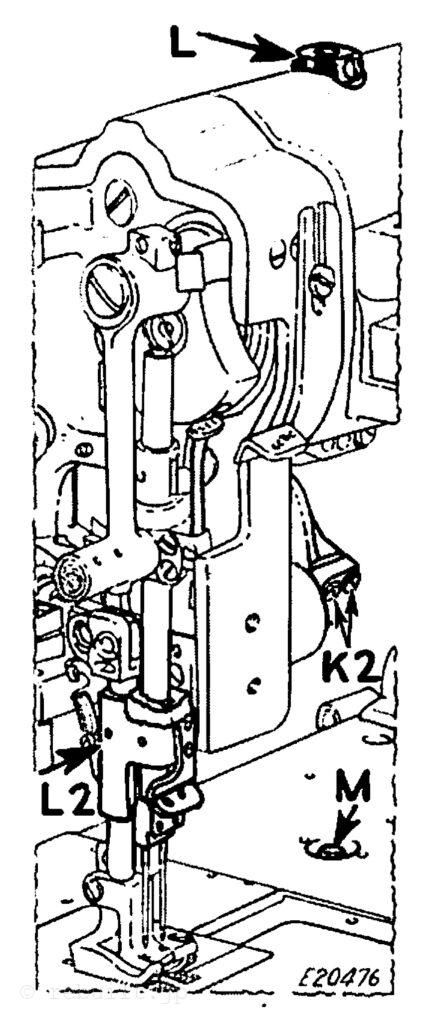

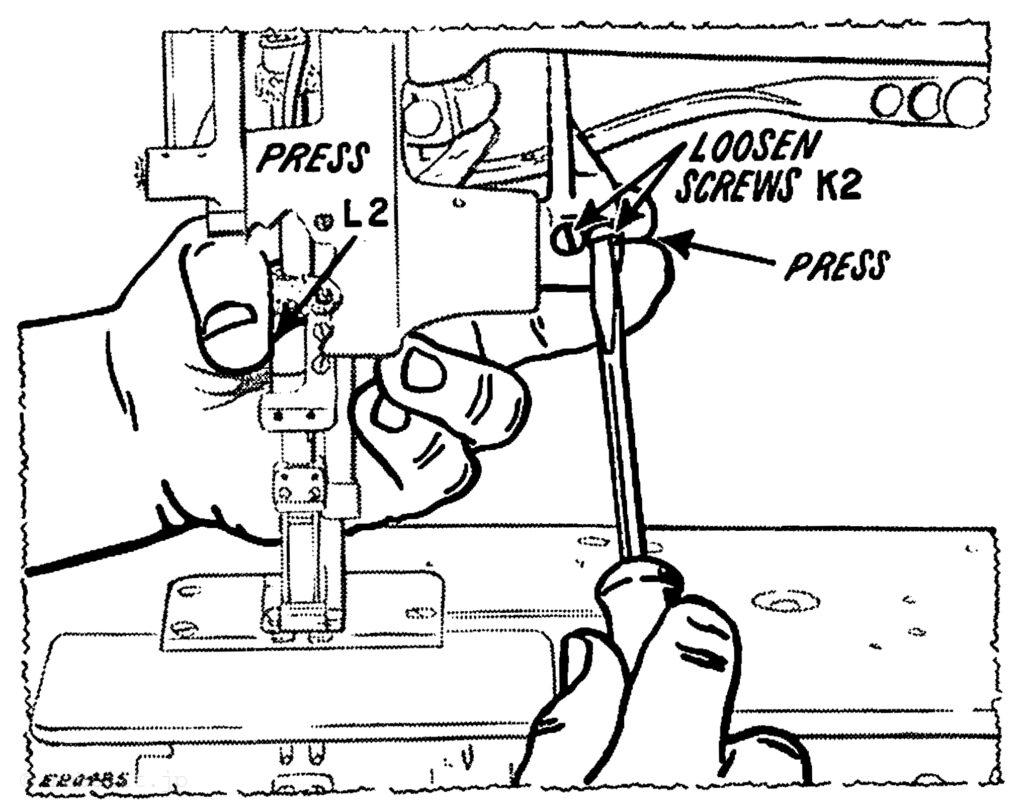

62×57番の針(厚地縫いの場合は62×59番)を針クランプに奥まで差し込み、ネジをしっかりと締めます。針が振動押さえと送り歯の針穴に正しく位置合わせされていることを確認してください。図38の送り歯偏心カムLとMを希望の縫い目長さに設定します。図39に示すように、ネジK2を緩める前に、針棒揺動フレームL2を駆動アームに押し付けます。針棒揺動フレームを押し付けたまま、先に位置決めした送り歯の針穴に針を位置合わせします。

注意:針棒揺動フレームを駆動アームに押し付ける力を緩める前に、ネジK2をしっかりと締めてください。

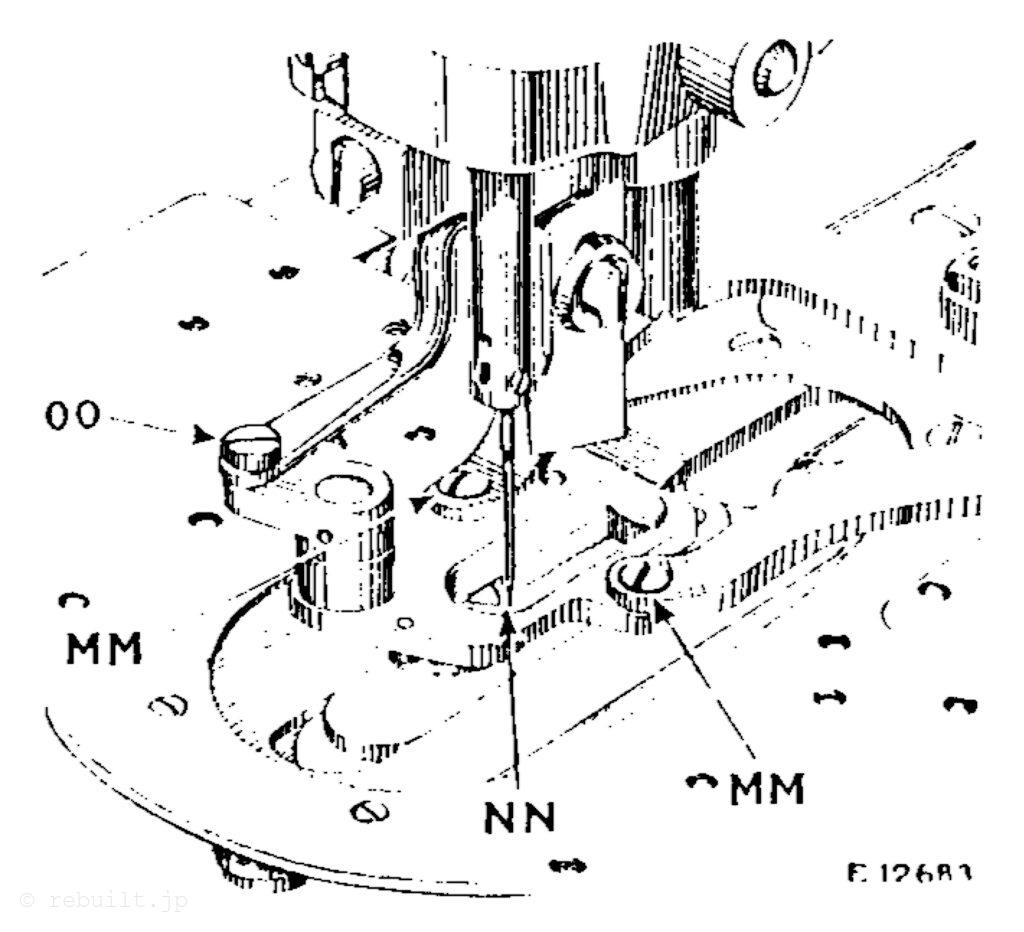

ゲージ268280を使用して、針に対するルーパーの横方向の位置調整

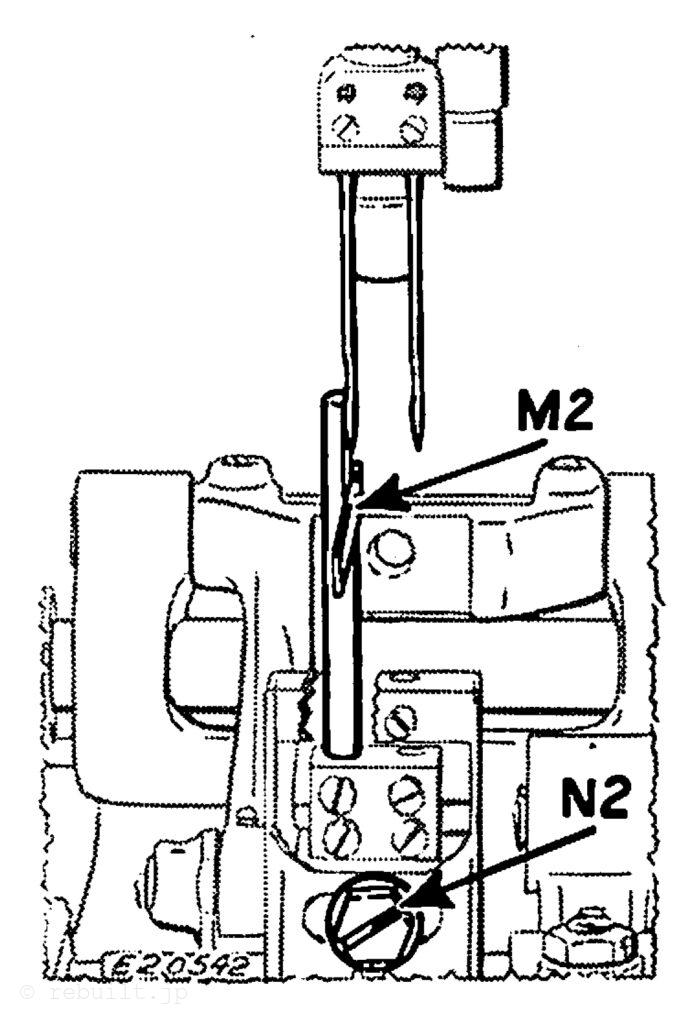

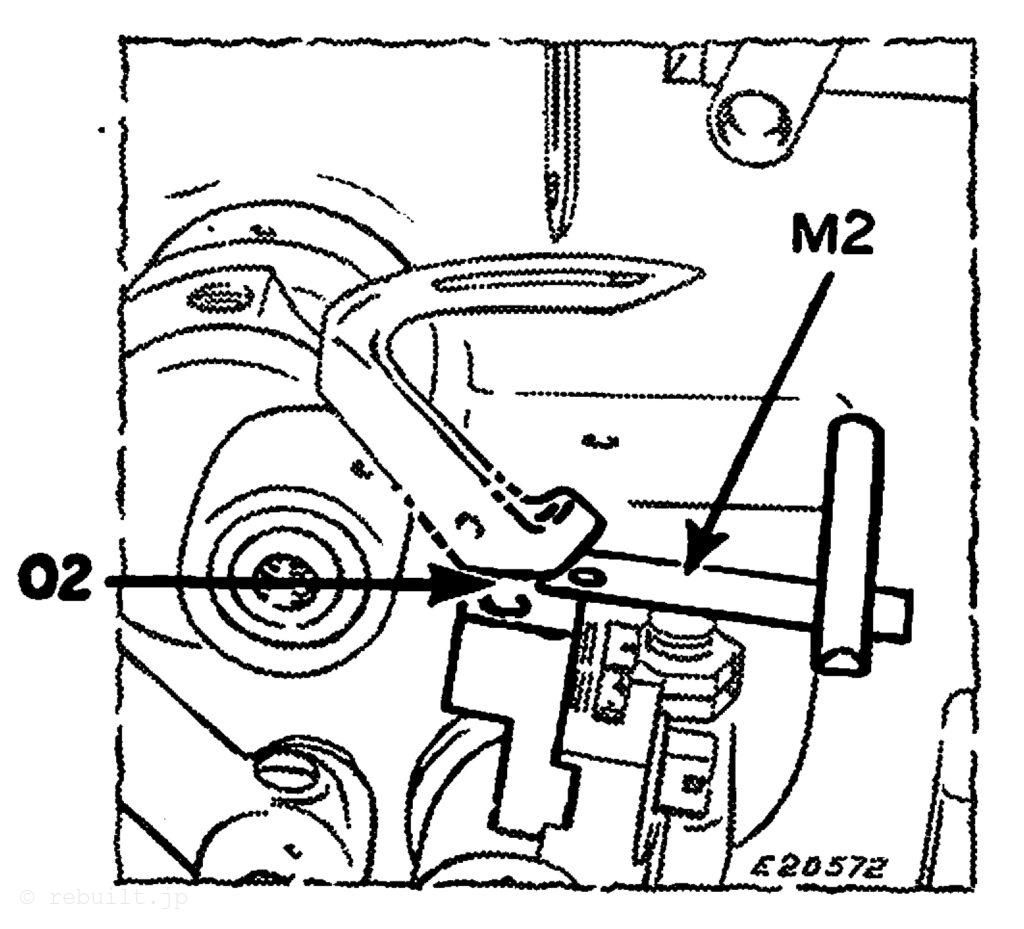

ルーパーをホルダーから取り外し、図40に示す位置にゲージM2をホルダーに正確に挿入します。ゲージピンの上端の平らな面が右側を向き、板金アームが手前を向くようにします。この位置でゲージを固定します。ネジN2を緩め、ゲージピンの平らな面が針にちょうど触れるまでルーパーホルダーを横方向に動かし、ネジN2を締めます。ゲージを取り外し、ルーパーをホルダーに戻します。

ゲージ268280を使用してルーパーを正しい高さに設定する

ルーパー固定ネジを緩め、ゲージの板金アームM2の厚みを使用して、図02に示すように、ルーパーシャンクとルーパーホルダー上面との間の正しい距離を決定し、ルーパー固定ネジを締めます。

クラス300Wミシンのルーパーのタイミングと位置調整

ブリッジポート研究部門が作成した以下の手順は、これらの重要な調整に関する以前のすべての手順に優先します。

- ミシンを希望のステッチ長に設定します。

- ルーパーキャリアクランククランプナット(201524 E)を、ルーパーキャリアを位置から軽く叩いて動かせる程度に緩めます。

- ミシンプーリーのルーパータイミングマーク(L.T.)をアーム前面の矢印の反対側に合わせます。

- ルーパーポイントが針の中央に来るまでルーパーキャリアを軽く叩きます。

- ミシンプーリーを回して、文字「G」がアーム前面の矢印の反対側に来るようにします。この位置で、ルーパーポイントは再び針の中央にあるはずです。もしそうでない場合は、2つのルーパータイミングネジを調整して、ルーパーの先端がミシンプーリーの上記2つの位置(「L.T.」の矢印の反対側と「G」の矢印の反対側)で針の中心に来るように、ルーパークランクのタイミングを調整してください。この位置になったら、ルーパーキャリアクランプナットをしっかりと締めてください。これでルーパーのタイミングと位置が正しく設定されます。

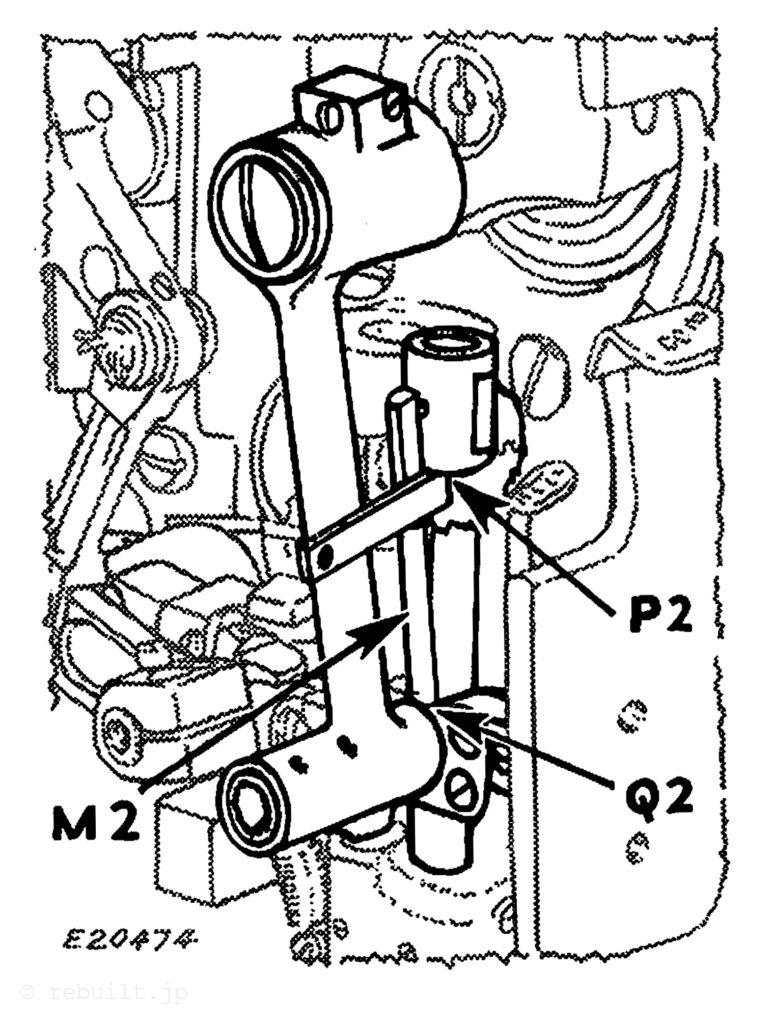

ゲージ268280を使用してルーパーを針に対して前後方向に位置合わせする

針棒が最下点にある状態で、図42のQ2に示すように、ゲージM2を針棒接続スタッドの上に置き、バランスホイールの上部を手前に回して、ゲージの板金アームの上部がP2の位置で針棒ロッカーに触れるまで回します。バランスホイールをこの位置に保持したまま、図43のルーパーキャリアクランプナットS2を緩め、ルーパーの先端が針の中心線に来るまでルーパーキャリアを動かしてから、ルーパーキャリアクランプナットS2をしっかりと締めてください。

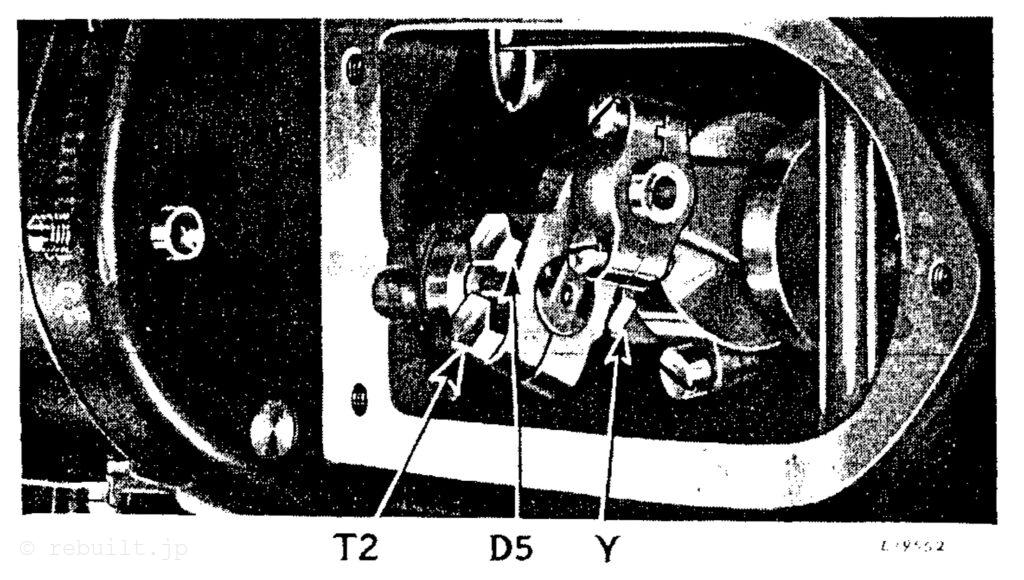

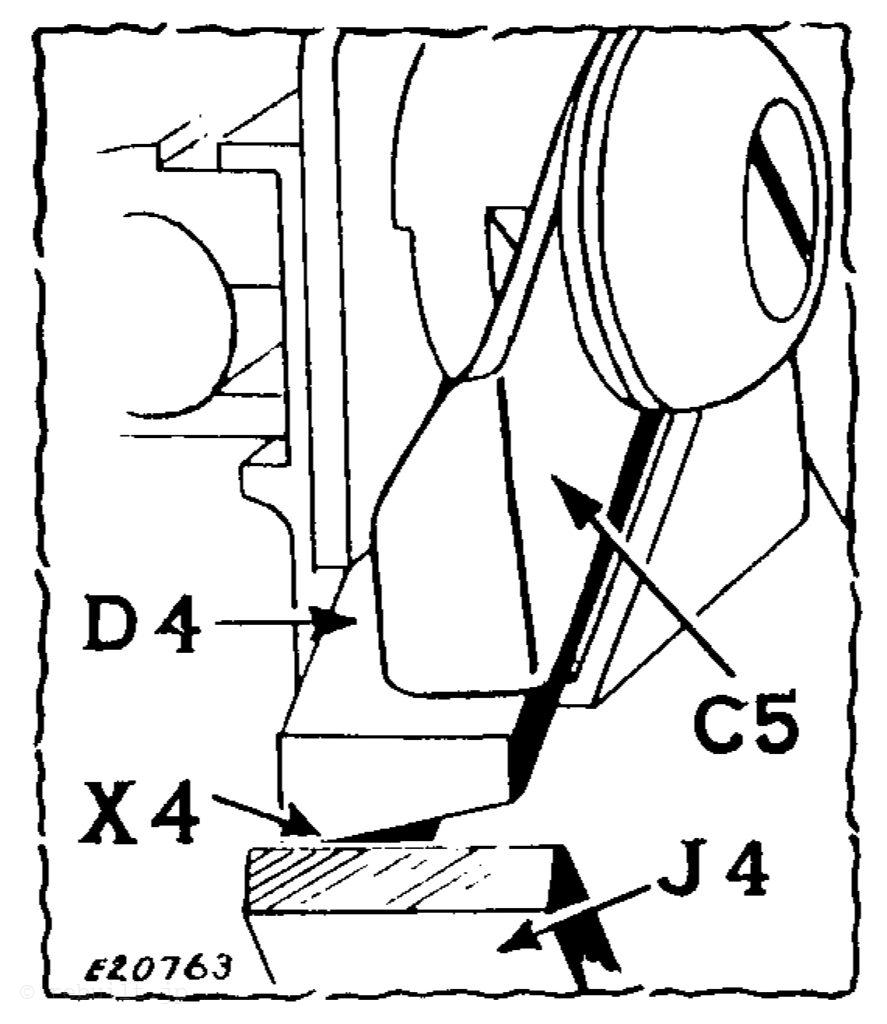

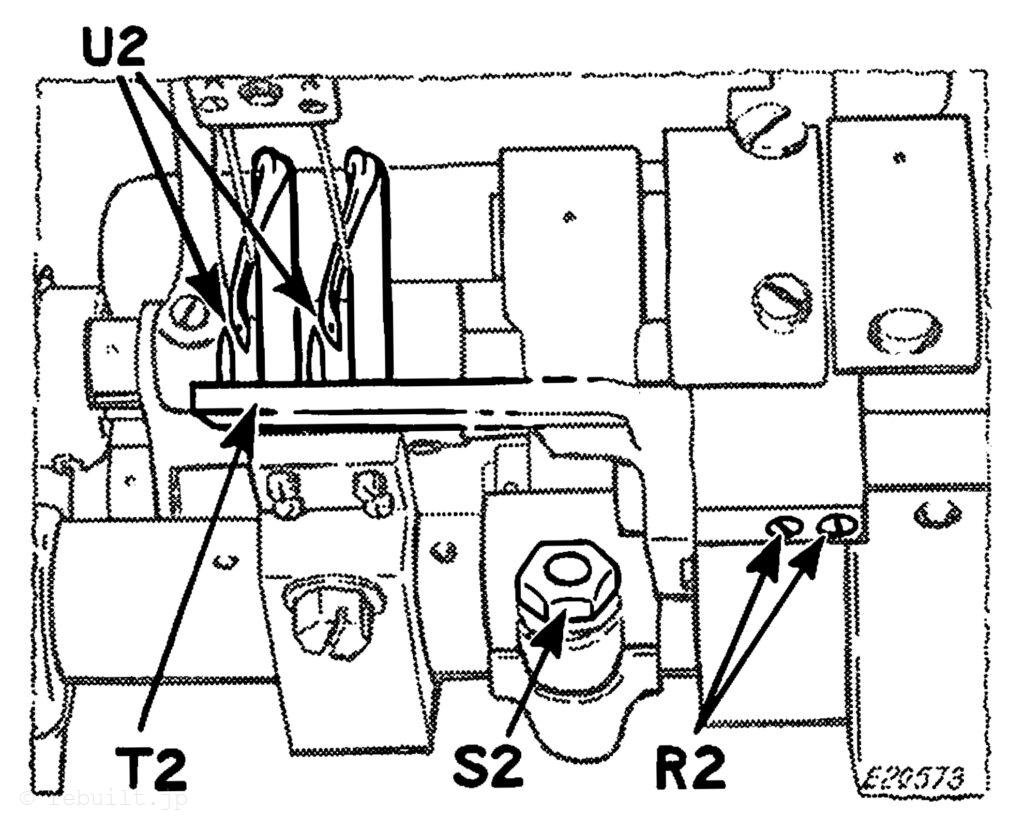

スプレッダーをルーパーに対して横方向に位置合わせする

ルーパーが前進ストロークでスプレッダーの先端を通過する際、図43のスプレッダーT2は、U2の位置で通常の紙2枚分の厚さだけルーパーから離れている必要があります。スプレッダーがルーパーから離れすぎている、または近すぎる場合は、スプレッダーホルダーの2本のネジR2を緩め、スプレッダーとホルダーを必要な方向に横方向に動かしてください。横方向に動かす際は、スプレッダーを上下に傾けないように注意してください。傾けるとループのキャスティングオフ位置が変わってしまいます。スプレッダーが正しく設定されたら、ネジR2を締めてください。

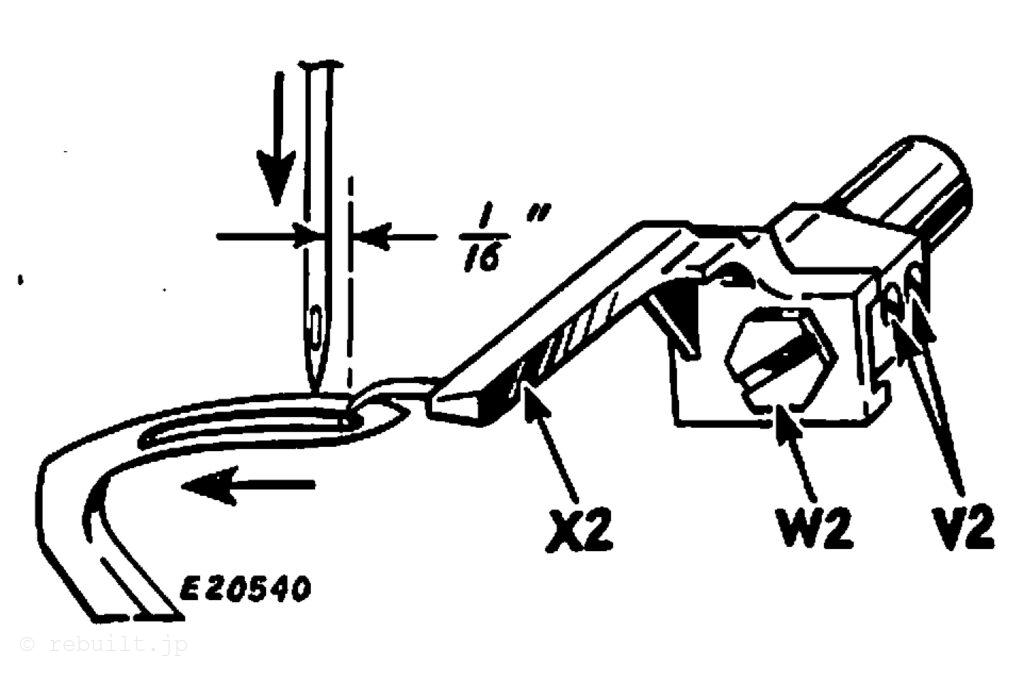

スプレッダーを針に対して前後方向に位置合わせする

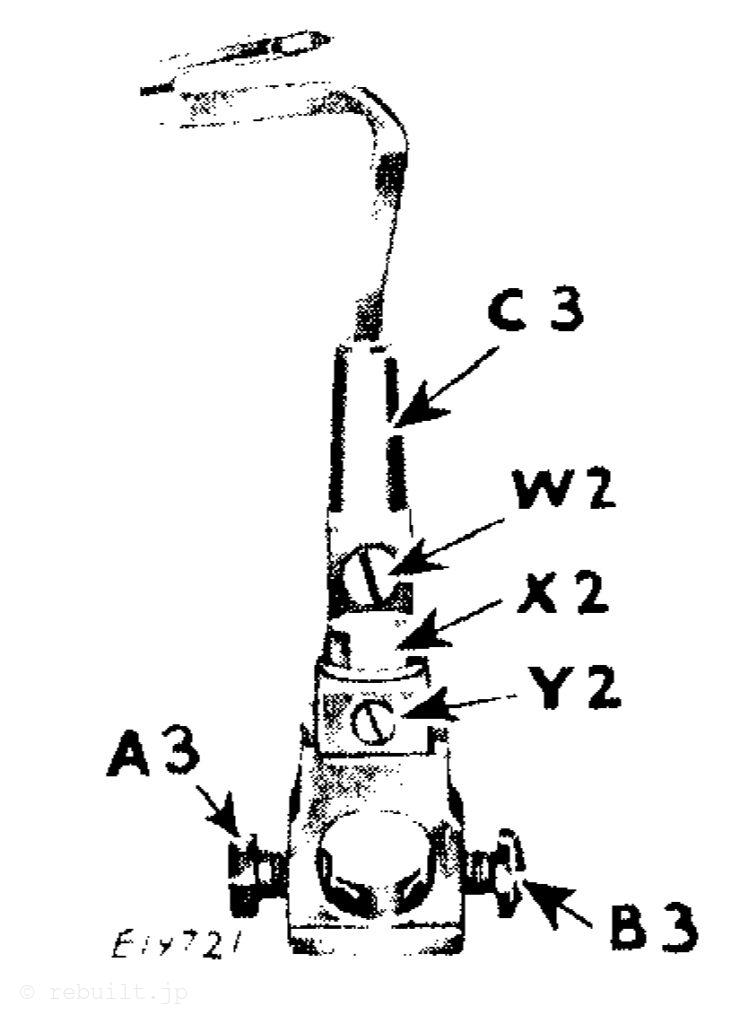

送り方向におけるスプレッダーの位置を確認するには、図44に示すように、針棒が下降行程にあり、針先がルーパーブレードの上端と同じ高さになるまで、バランスホイールを手前に回します。針がこの位置にあるとき、針とスプレッダーの先端間の距離は、図44に示すように約1/16インチである必要があります(長いステッチの場合はわずかに大きくなります)。この調整を行うには、図44のネジW2を緩め、スプレッダーX2を必要な方向に動かし、その後ネジW2をしっかりと締めます。

スプレッダーX2は、横方向に動くときに、そのフィンガーがルーパーと送り歯に接触しないように水平方向に調整する必要があります。この調整を行うには、図44の2本のネジV2を緩め、スプレッダーX2を上下に傾けて正しい位置に調整し、その後ネジV2をしっかりと締めます。

ルーパーに対するスプレッダーの先端の高さの調整

図45の2本のネジV2を緩め、スプレッダーホルダーを傾け、ルーパーが前進行程にあるときに、スプレッダーの先端がルーパー側面の糸溝の上端と正確に反対側になるように調整します。ネジV2を締めます。

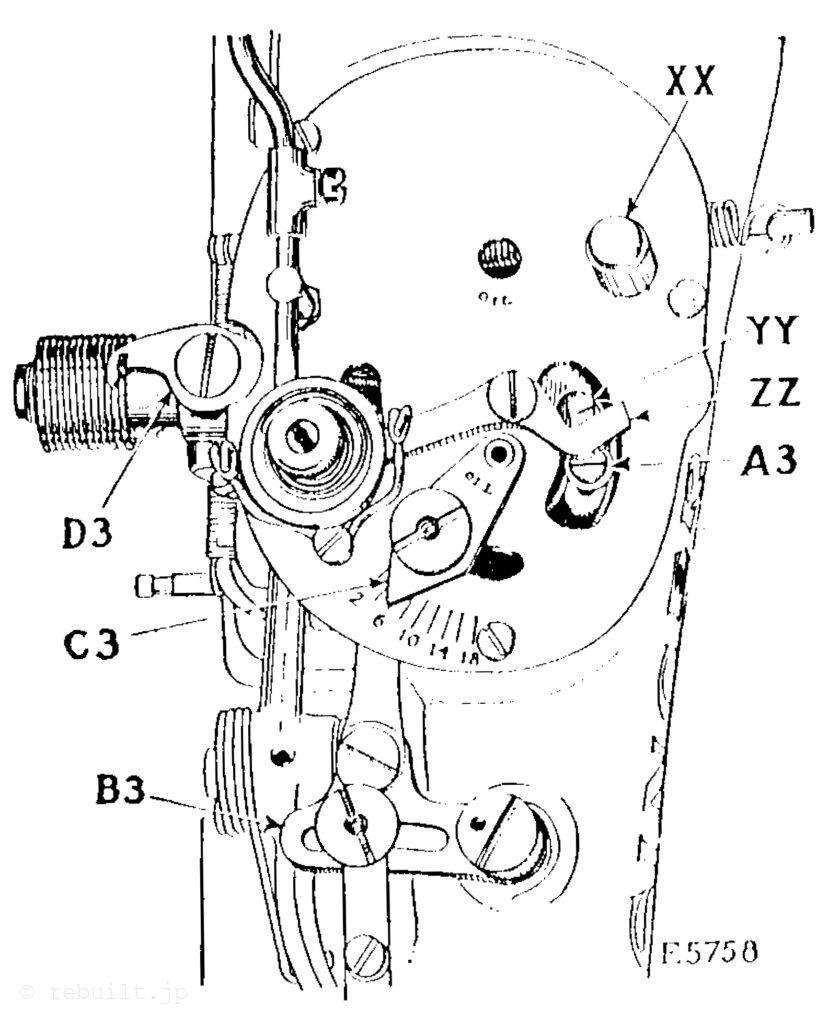

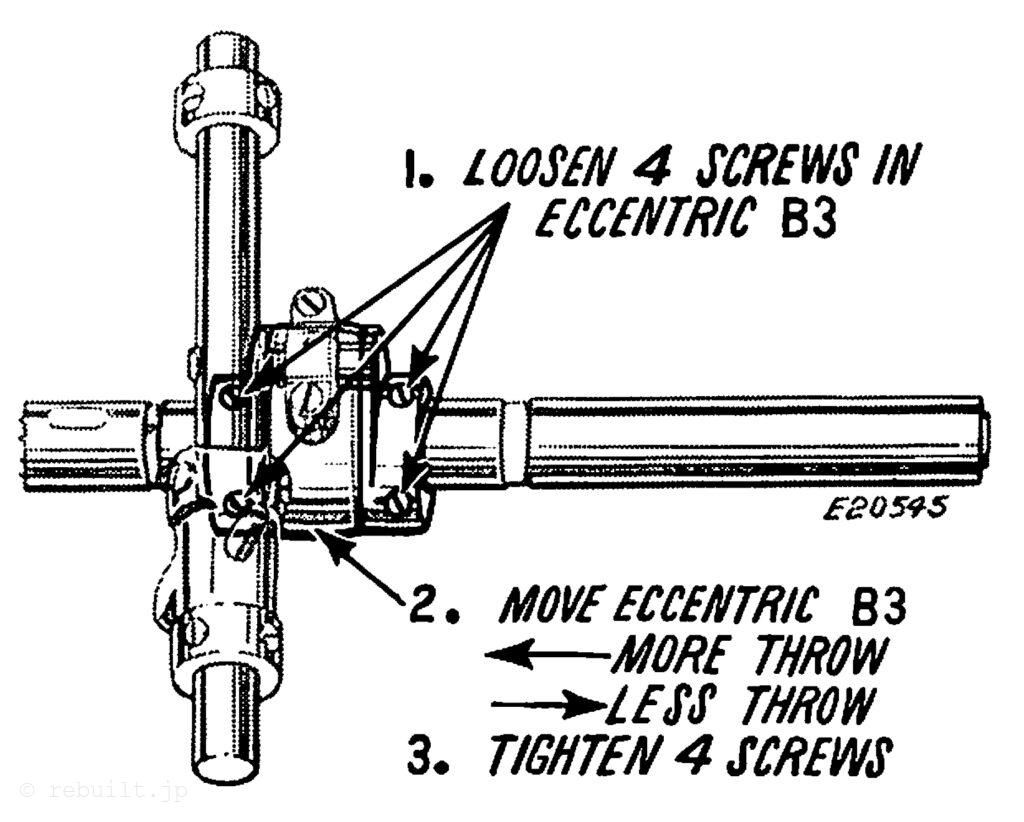

スプレッダーの横方向の移動量の変更

1.偏心体B3の4本のネジを緩める

2.偏心体B3を移動する

← 移動量増加

→ 移動量減少

3. 4本のネジを締める

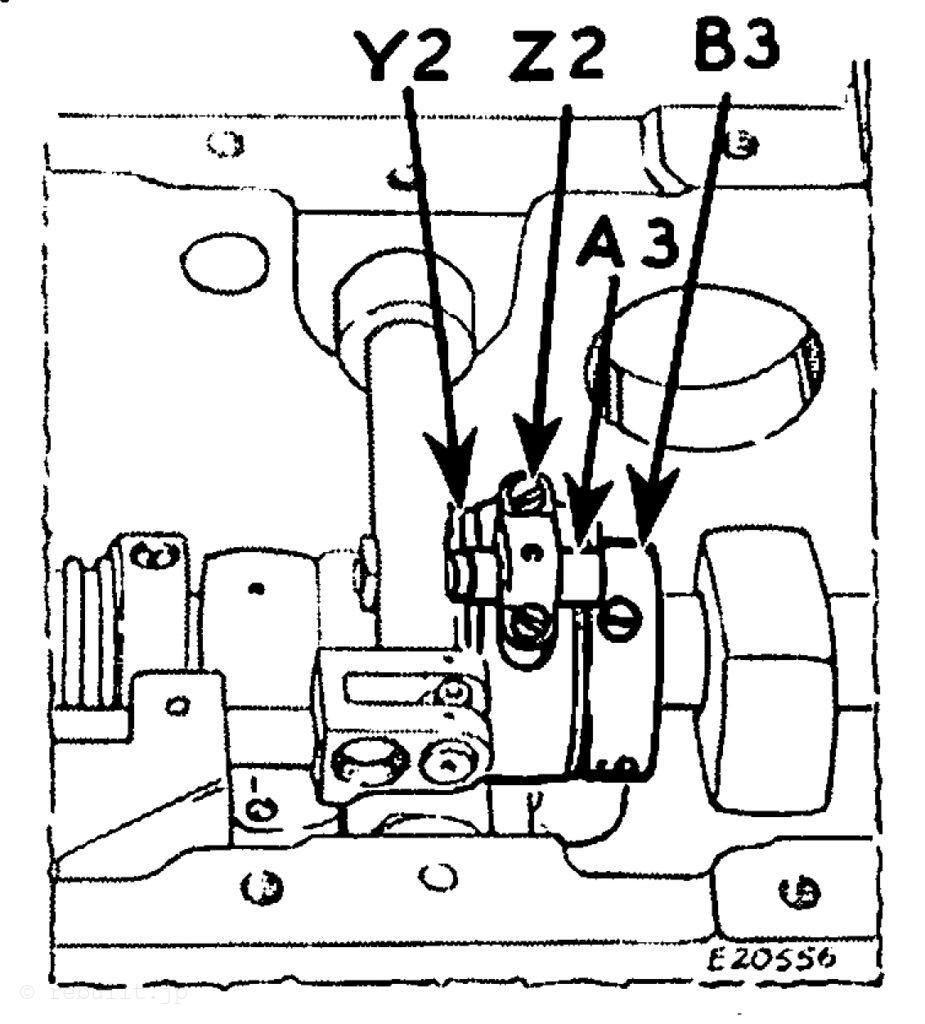

図46のスプレッダー駆動偏心体B3の4本のネジを緩め、偏心体を左に動かすとスプレッダーの横方向の移動量が増加し、右に動かすと減少します。その後、4本のネジを締めます。一般的な縫製作業の場合、ボールスタッドA3が水平位置にあるとき、図47のボールストラップZ2の左側とロッカーシャフトY2の右側の間の距離は1/4インチである必要があります。

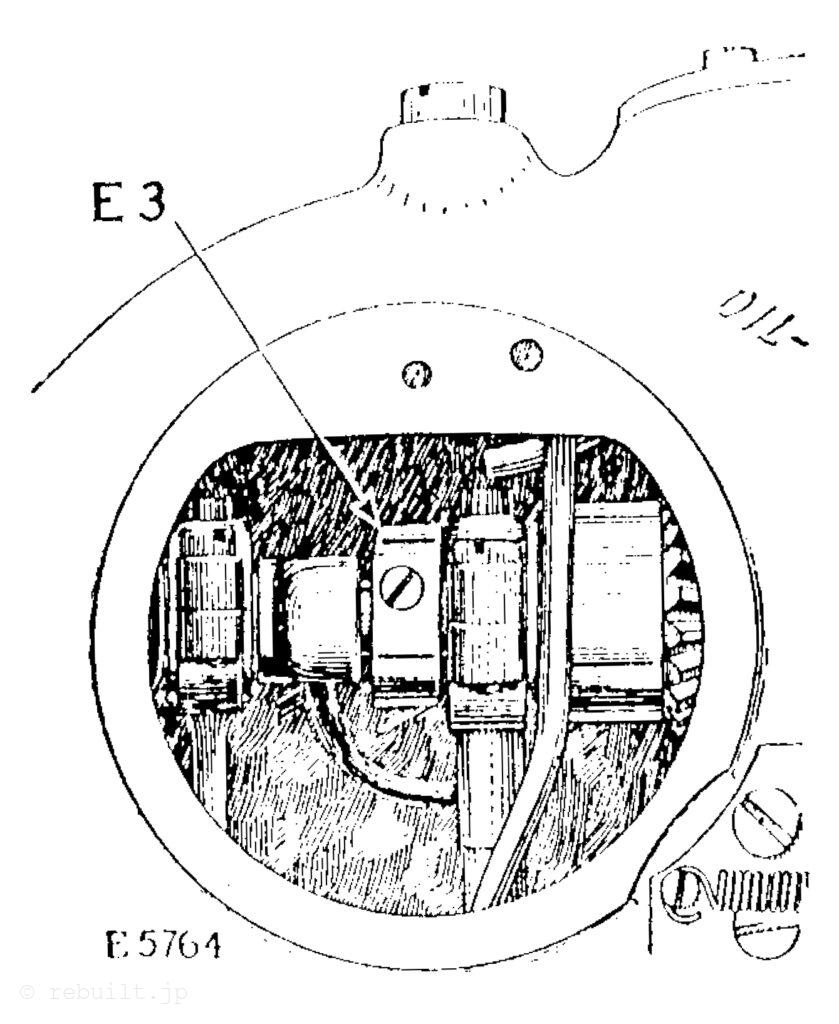

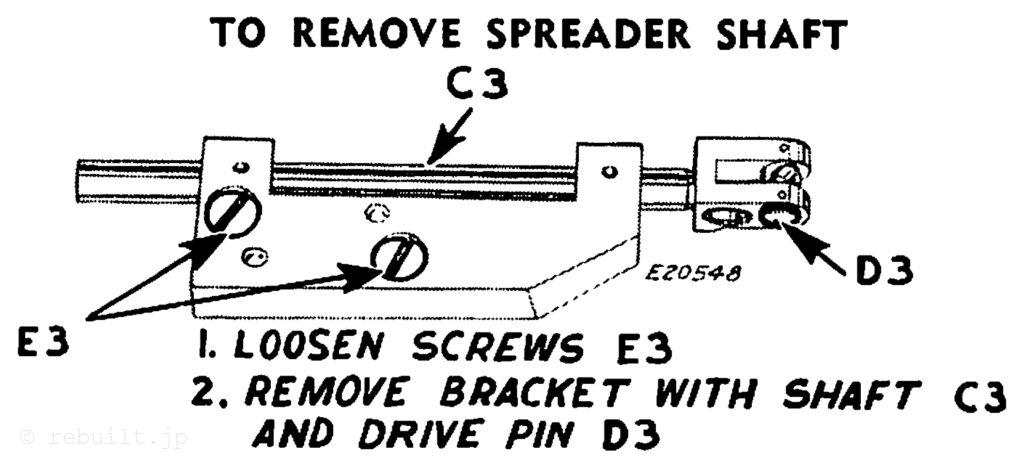

スプレッダーシャフトの取り外し

- ネジE3を緩めます。

- シャフトC3とドライブピンD3が付いたブラケットを取り外します。

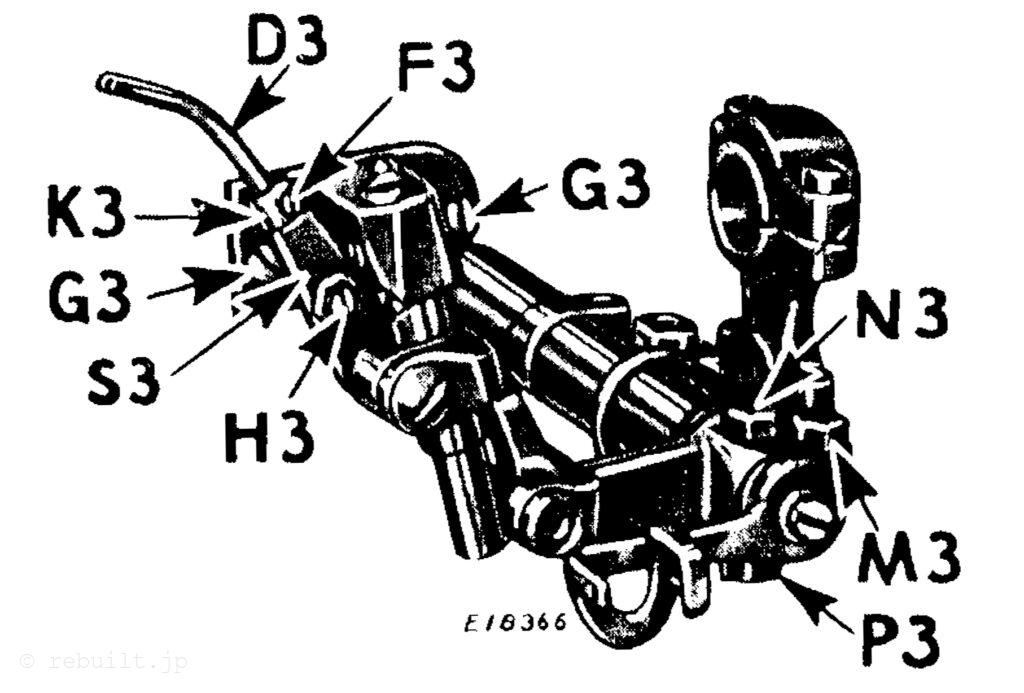

ルーパーキャリアアセンブリの取り外し

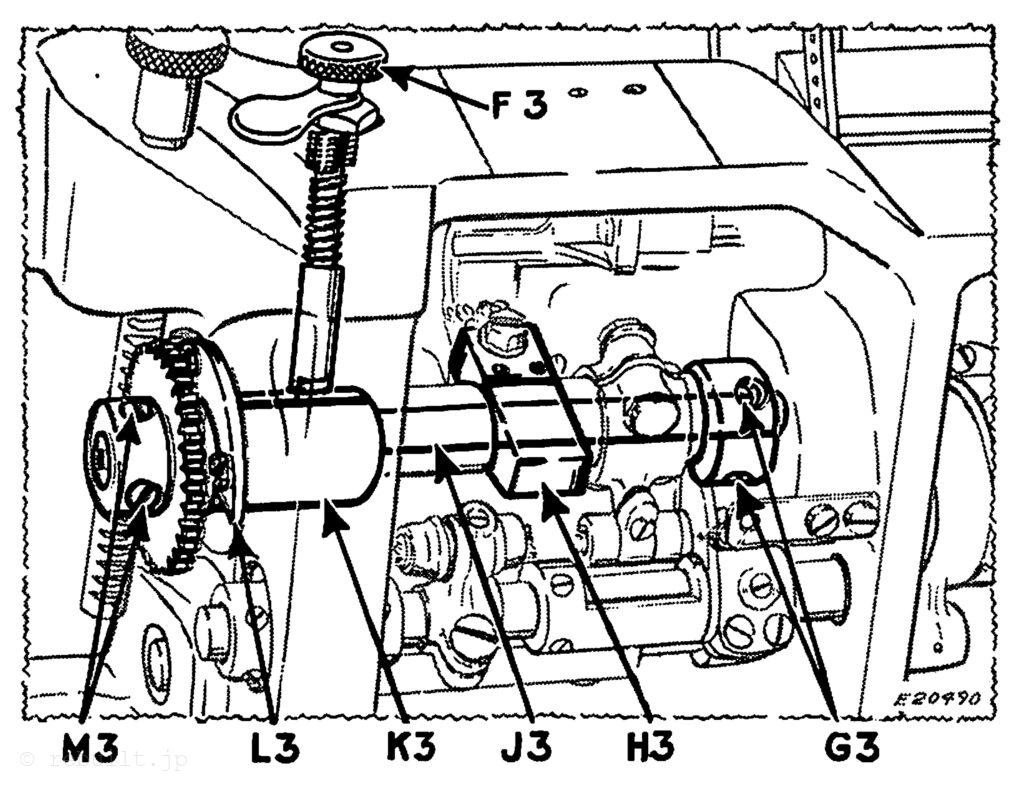

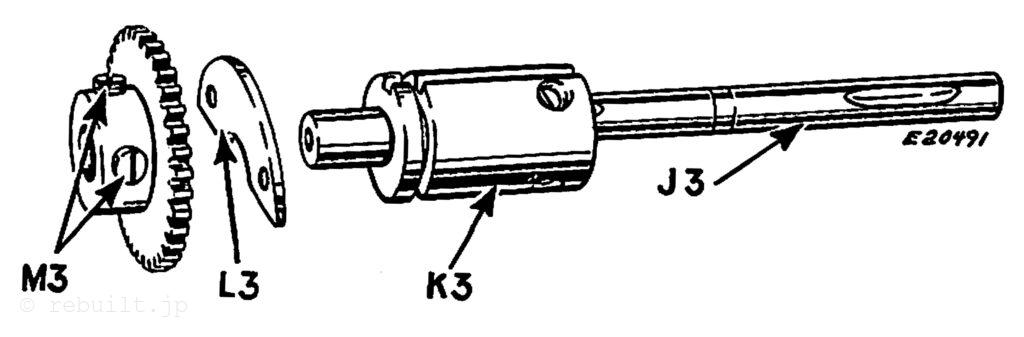

ラックギアのネジM3(図49)を緩め、ギアとスラストプレートL3を取り外します。右側のルーパーロッカーブッシングG3のネジを緩め、ラッチピンF3を外しながら左側のルーパーロッカーブッシングK3とシャフトを引き抜きます。ルーパーロッカーH3と駆動部を取り外すことができます。

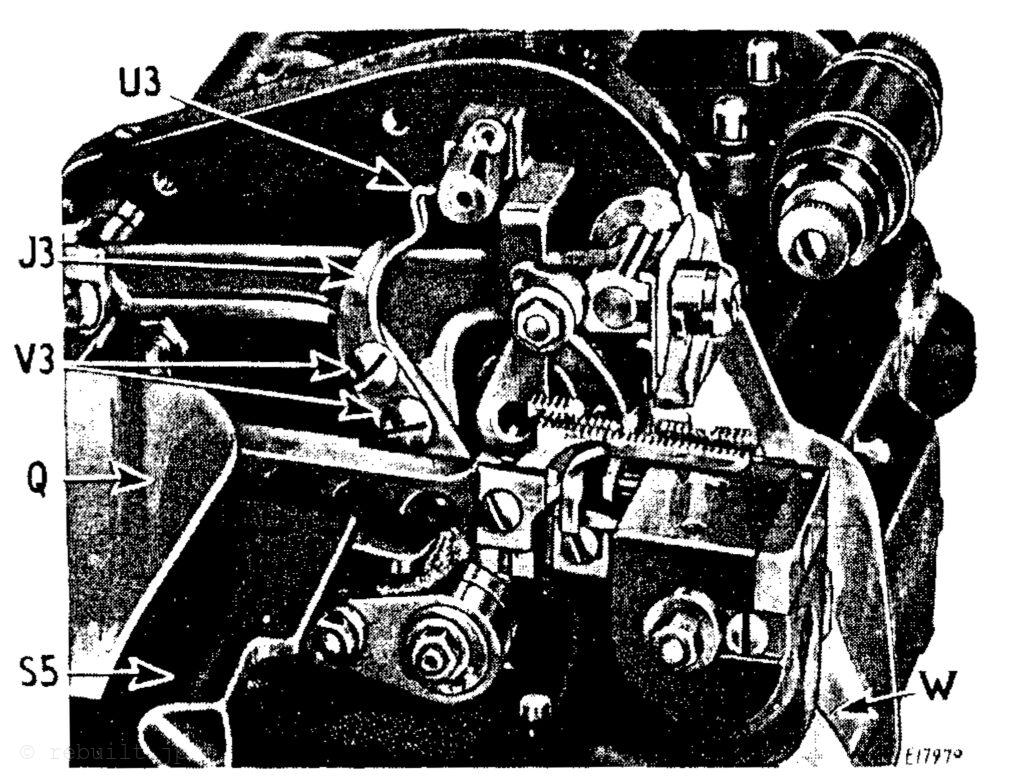

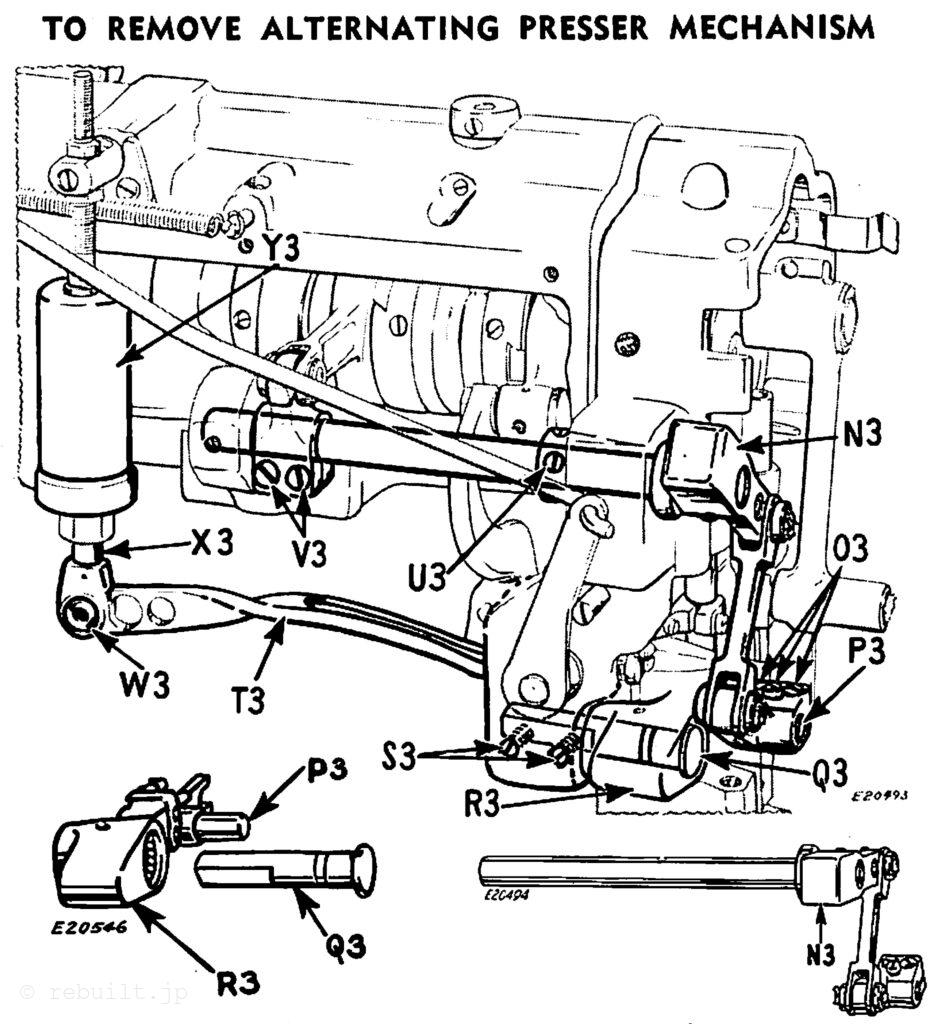

交互押さえ機構の取り外し

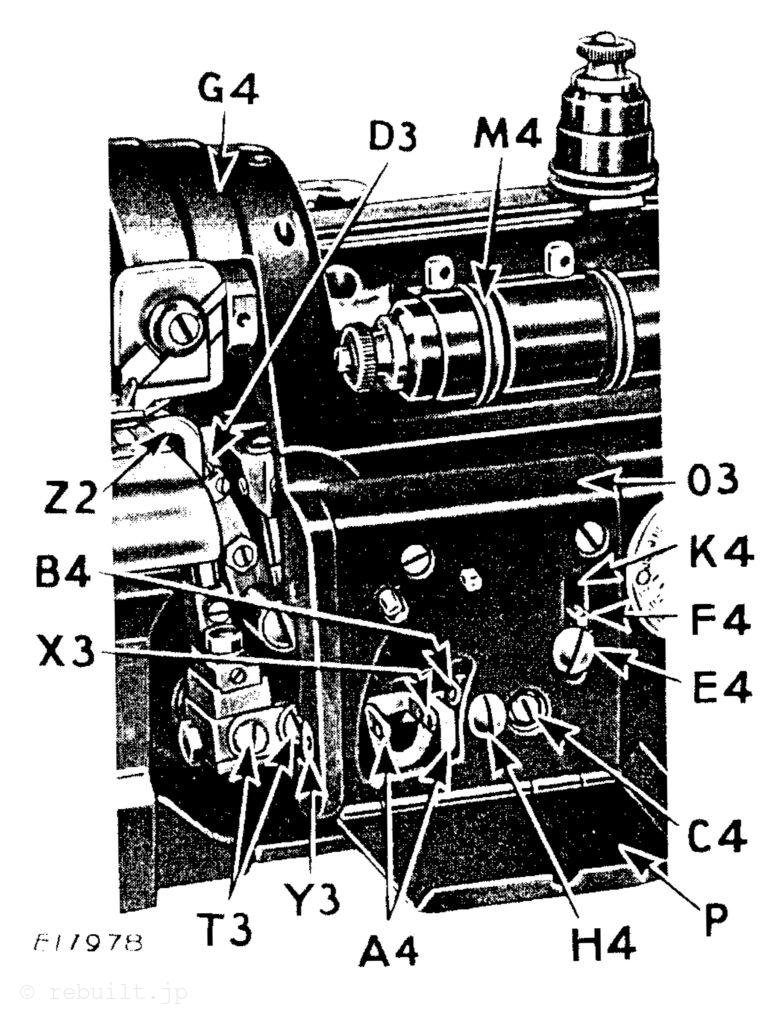

ダンパーY3(図51)の張力を解除します。ダンパープランジャーX3とスプリングアームT3間のレザーコネクションW3を取り外します。2本のクランプネジV3、スラストカラーネジU3、およびクランクネジO3を緩めます。リフティングロッカーシャフトクランクN3をシャフトとリンクごと一体として機械のヘッド側から取り外します。

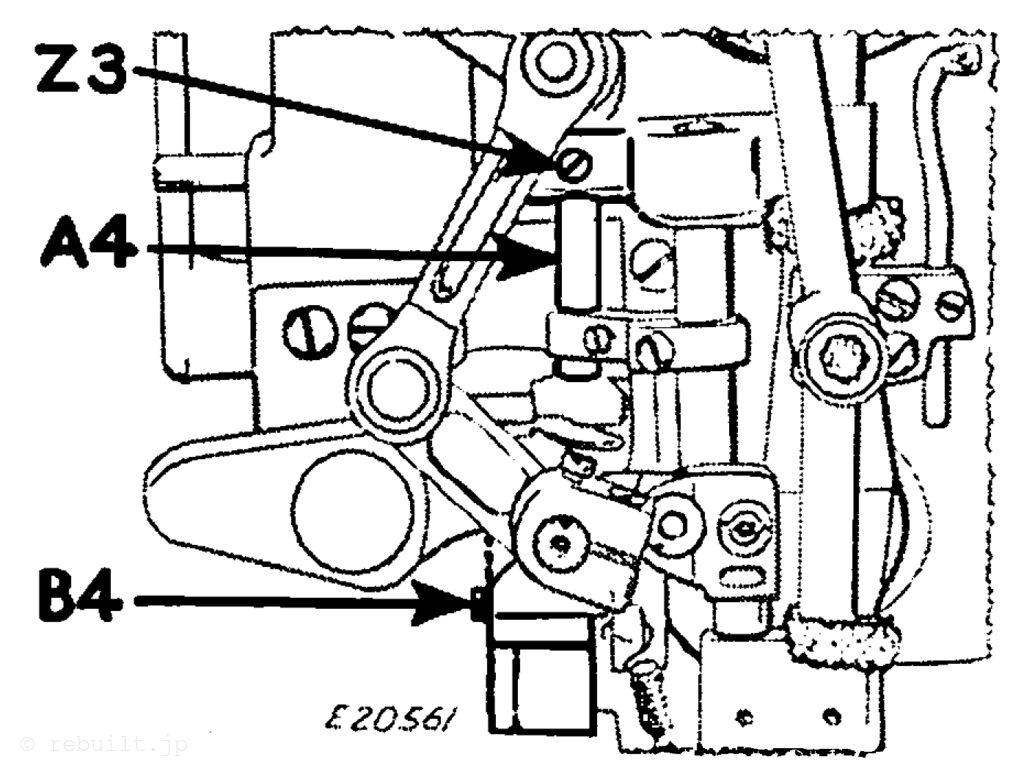

2本のネジS3を緩め、リフティングレバーヒンジスタッドQ3を取り外します。リフティングレバーR3とリフティング押さえ棒リフティングクランクP3を取り外します。リフティング押さえ棒ガイドシャフト固定ネジZ3とB4(図52)を緩めます。シャフトA4を下方向に押し下げて下部ベアリングから引き抜きます。

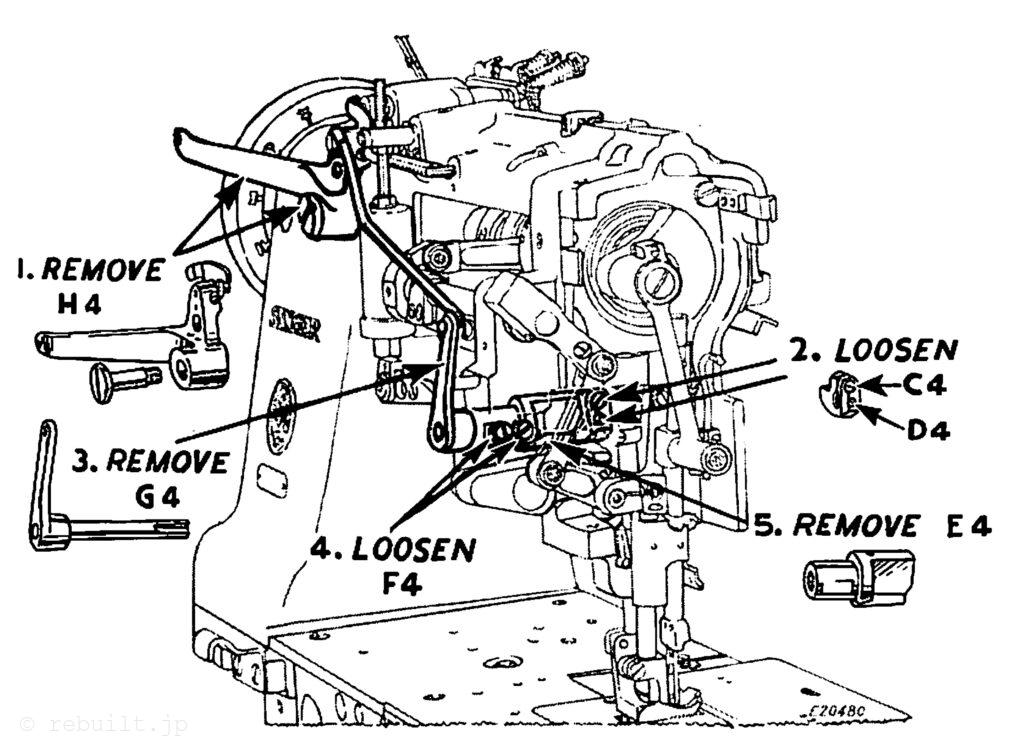

1. H4を取り外します 2. C4、D4を緩めます

3. G4を取り外します 4. F4を緩めます

5. E4を取り外します

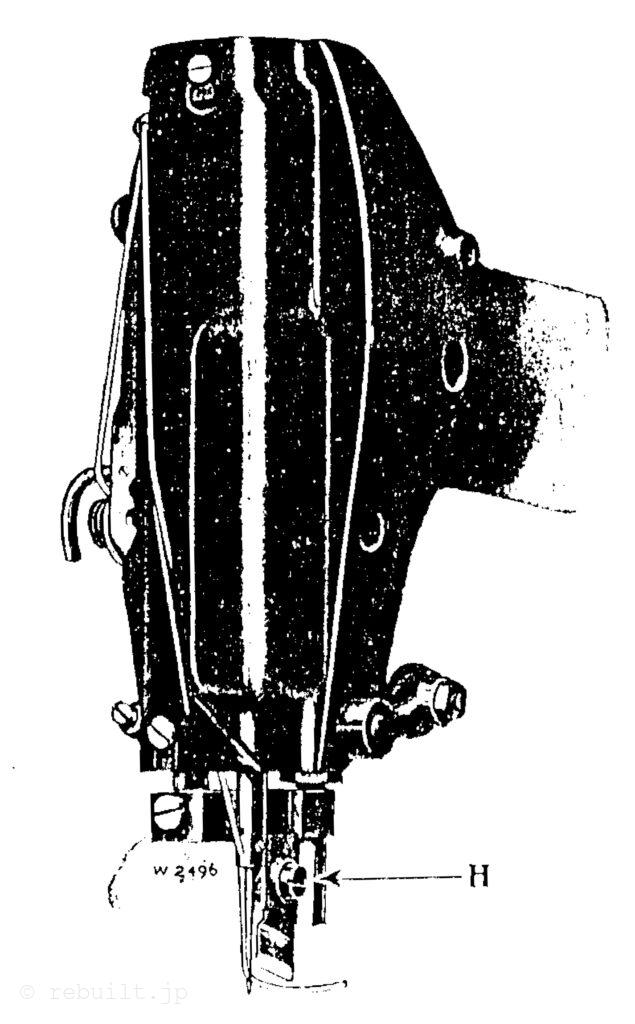

押え上げ機構の取り外し

フットリフターレバーH4(図53)を取り外します。フットリフターアームの止めネジD4とクランプネジC4を緩めます。次に、フットリフタークランクG4を取り外します。押え棒スプリングアーム支点E4を取り外すには、2本の押え棒スプリングアーム支点固定ネジF4を緩めます。

注意:押え棒スプリングアーム支点を再組み立てする際は、固定ネジF4が支点シャンクの平らな部分に正しく固定され、支点が正確に位置するようにしてください。

止めネジD4は、フットリフター機構のクリアランス調整に使用します。時計回りに回すと持ち上げ時の遊びが減り、反時計回りに回すと増えます。その後、クランプネジC4をしっかりと締めます。

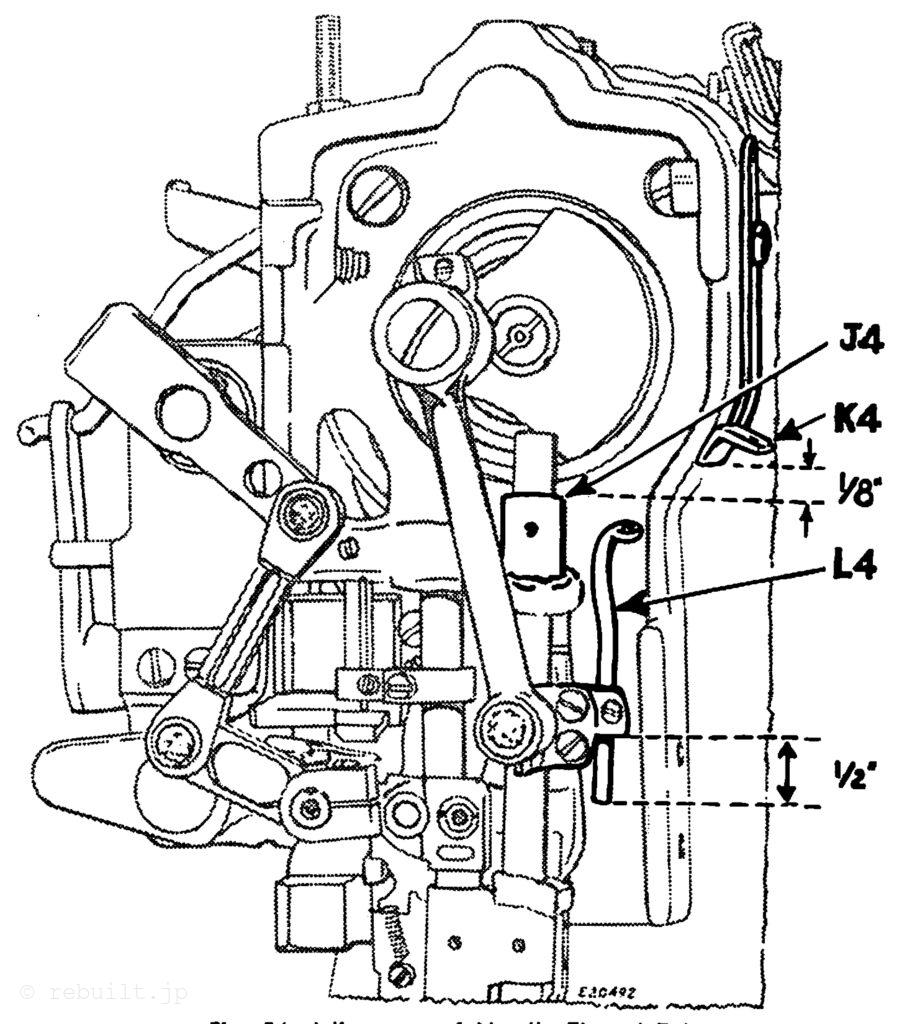

針糸引き上げ機構の設定

針糸引き上げ機構L4(図54)は、通常、引き上げ機構の下端がホルダーの下端から1/2インチ下になるように設定されています。

素材の種類、縫い目の長さなどに応じて、厚手の素材の場合は、より大きな針糸ループと縫い目形成時の引き込み動作を増やすために、針糸引き上げ機構L4を上に移動させる必要があります。短い縫い目や細い糸の場合は、引き上げ機構L4を下に移動させます。

ループ設定アイレットの調整

ループ設定アイレットK4(図54)は、ループ形成と設定動作を制御します。一般的な素材と縫製条件の場合、図54に示すように、下糸または糸ループ制御エッジは、針棒ロッカーフレームJ4の上端から約1/8インチ上に位置するように調整することをお勧めします。厚手の生地の場合はループ設定アイレットK4をわずかに上方に、薄手の生地や短いステッチの場合は上記の位置から下方に調整してください。ステッチの設定と糸引き動作は、針棒の上昇ストロークで行う必要があります。

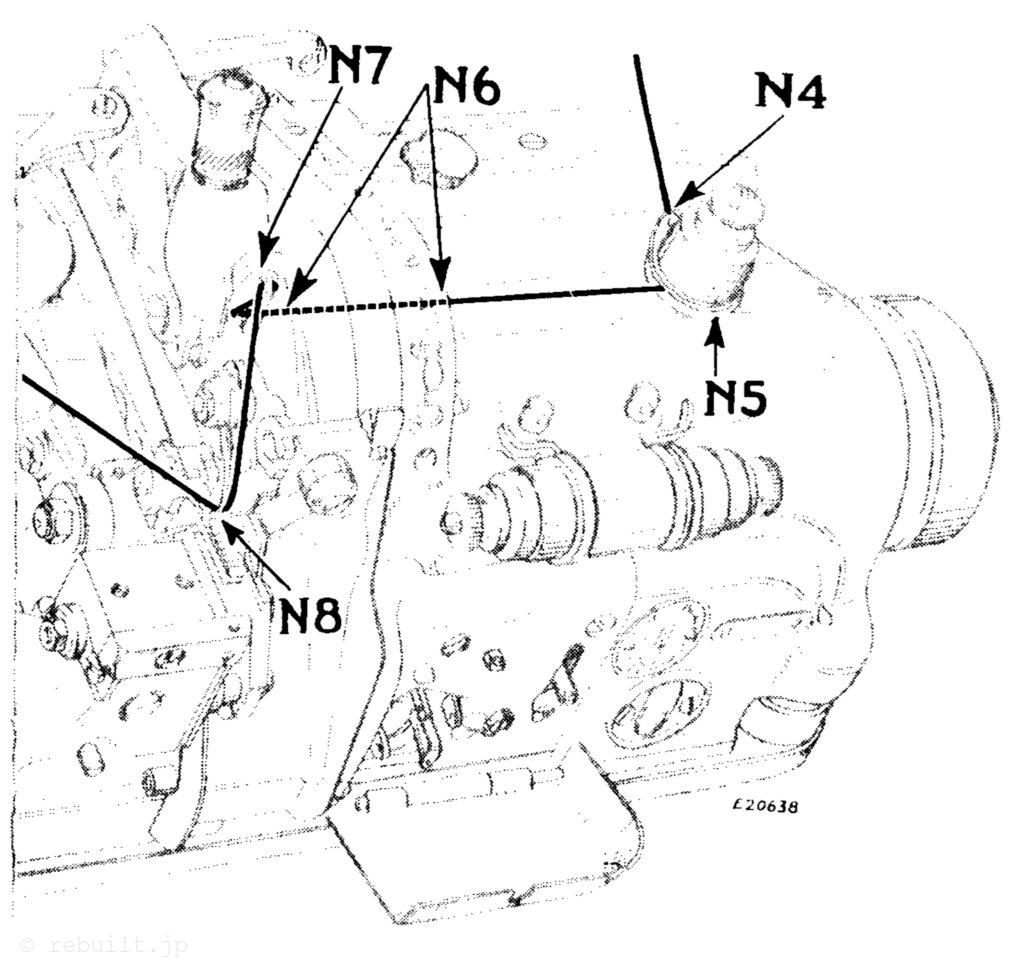

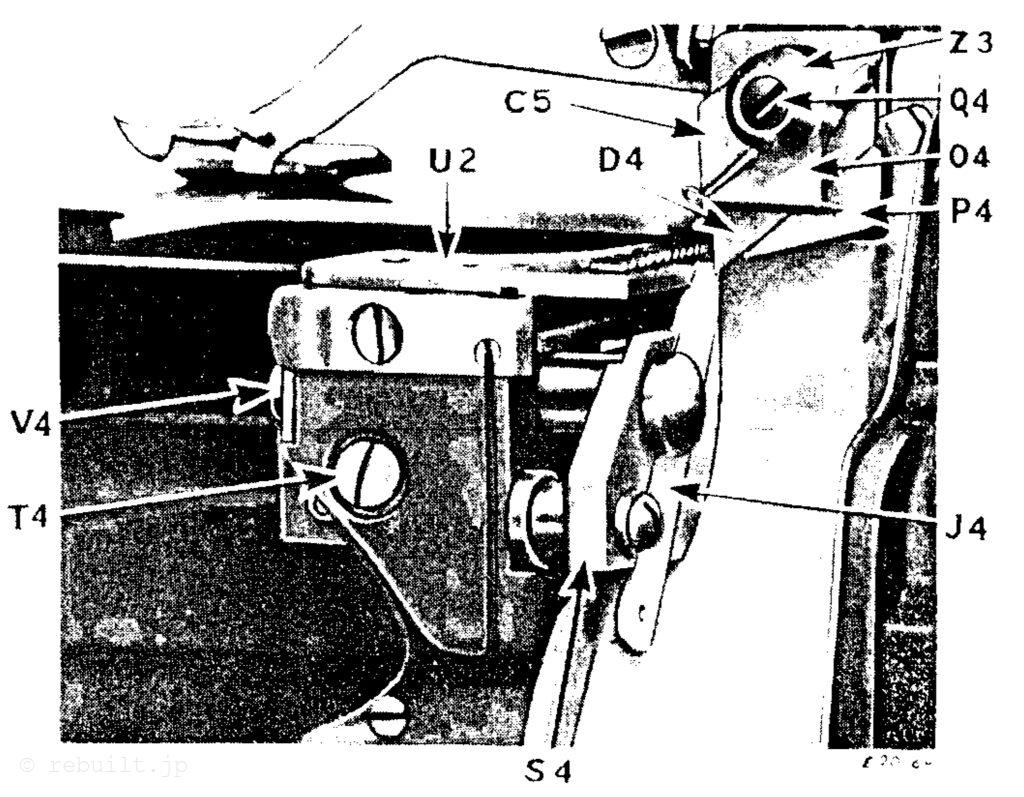

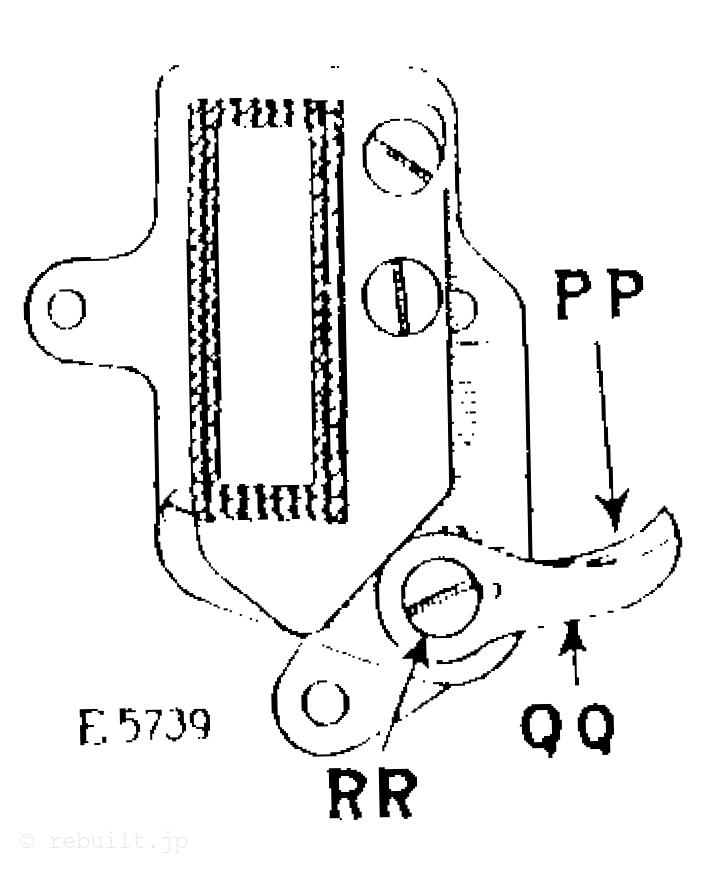

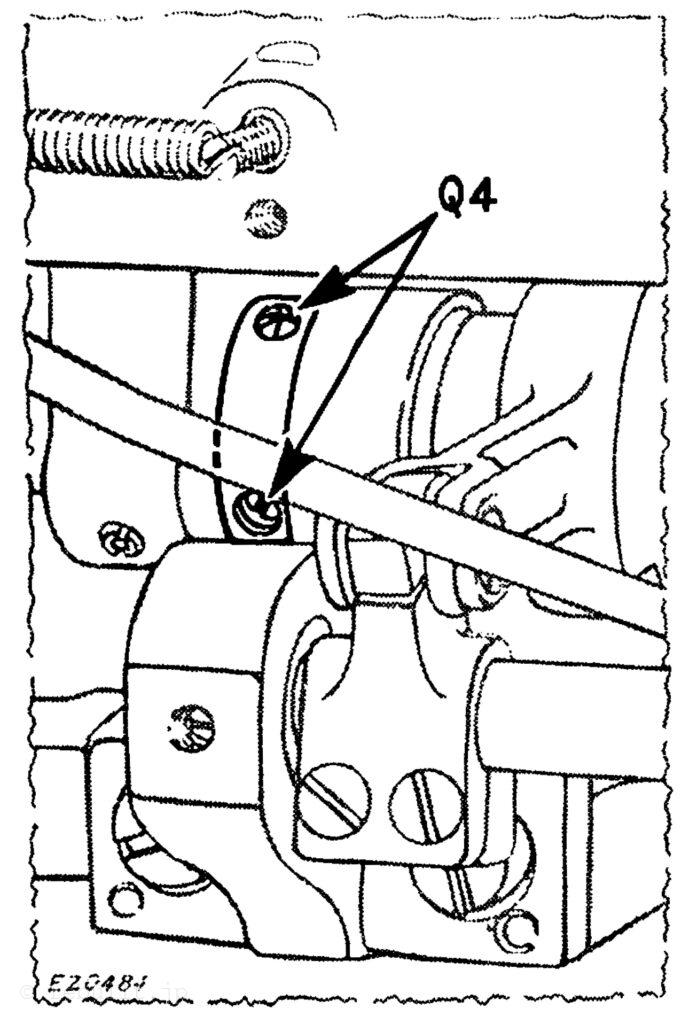

自動糸切り装置の調整

針糸切り装置を使用すると、針糸に比較的軽い張力でしっかりとしたステッチを設定できます。針が下降ストロークでルーパーから糸ループが外れる直前に糸を切断します。糸切り装置のエキセントリックカムは位置が固定されておらず、メインシャフトのタイミングを作業に合わせて調整できます。図55のネジQ4を緩めます。エキセントリックカムを正しい位置に回転させてから、ネジQ4をしっかりと締めます。

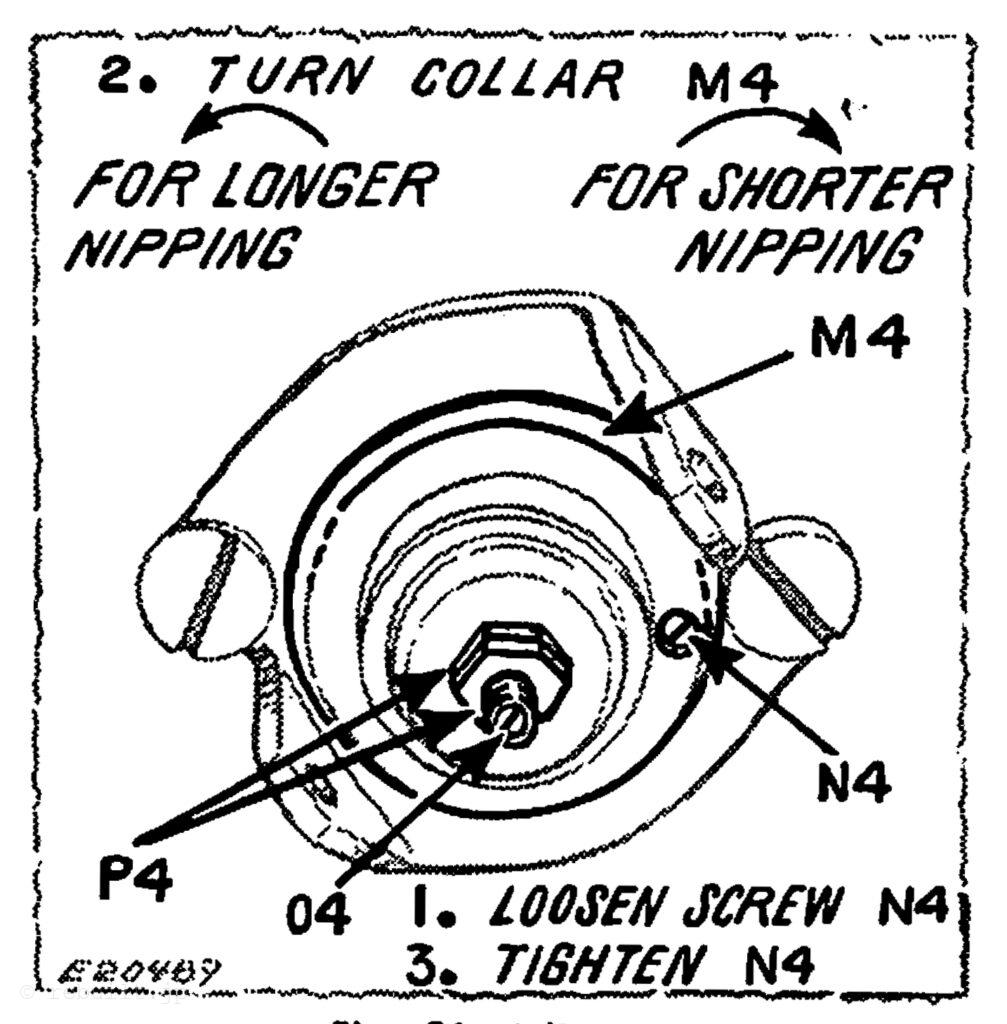

自動糸切り装置による糸の挟み込み(クランプ)時間を長くするには、図56のロックネジN4を緩め、カラーM4を反時計回りに回します。挟み込み時間を短くするには、時計回りに回します。調整後、カラーM4が回転しないようにロックネジN4をしっかりと締めます。

1. ネジN4を緩める 2.カラーM4を回す

← 挟み込み時間を長くする

→ 挟み込み時間を短くする

3. N4を締める

挟み込み動作中に糸にかかるクランプ圧力を増減する必要がある場合は、図56の2つのナットP4をニッパーの中心ピンO4上で内側に回すと圧力が強くなり、外側に回すと弱くなります。調整後、外側のナットを内側のナットにしっかりと固定します。

一般的な縫製条件では、ニッパーは次のように動作する必要があります。ミシンアームのステッチ指示矢印がバランスホイールの文字「G」と一致したときに針糸の挟み込みを開始します。指示矢印がバランスホイールの文字「E」と一致したときに針糸の挟み込みを解除します。薄手の生地の場合は、挟み込み動作はほとんど、または全く必要ありません。ニッパーを使用しない場合は、ニッパーアイレットに糸を通さないでください。

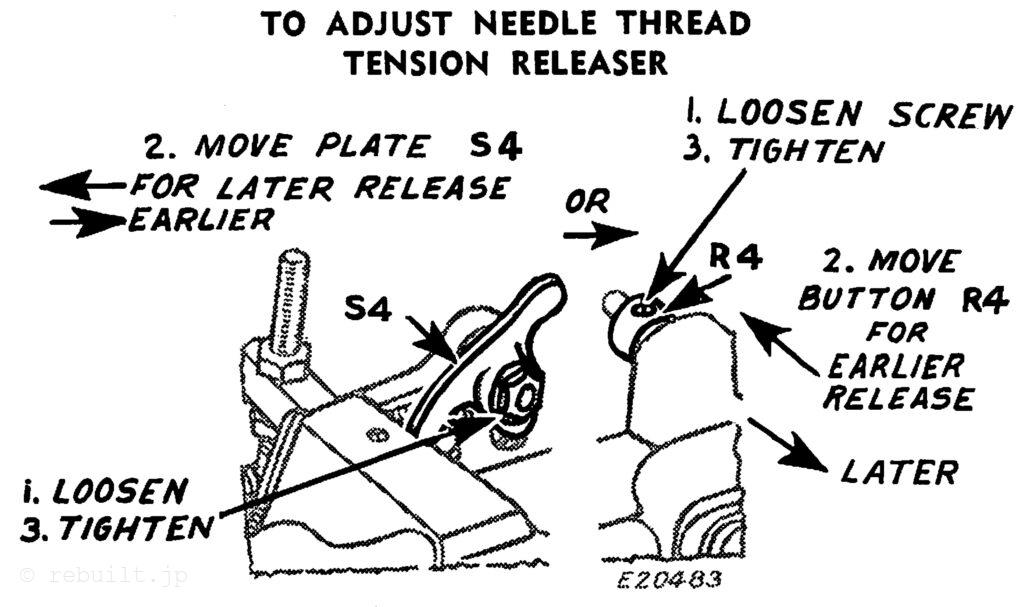

針糸張力解除装置の調整

1.緩める

2.プレートS4を動かす

←解除を遅くする→解除を早くする

2.ボタンR4を動かす

←解除を早くする→解除を遅くする

3.締める

張力解除装置の機能は、押え金が上がったときに針糸の張力を解除することです。押え金が上がったときに張力解除装置が糸を解除しない場合、または押え金が下がっているときに張力が部分的に解除される場合は、図57のボタンR4を保持軸上で内側または外側に動かして張力の解除量を調整するか、必要に応じて張力解除プレートS4を横方向に動かして適切なタイミングで張力が解除されるように調整してください。

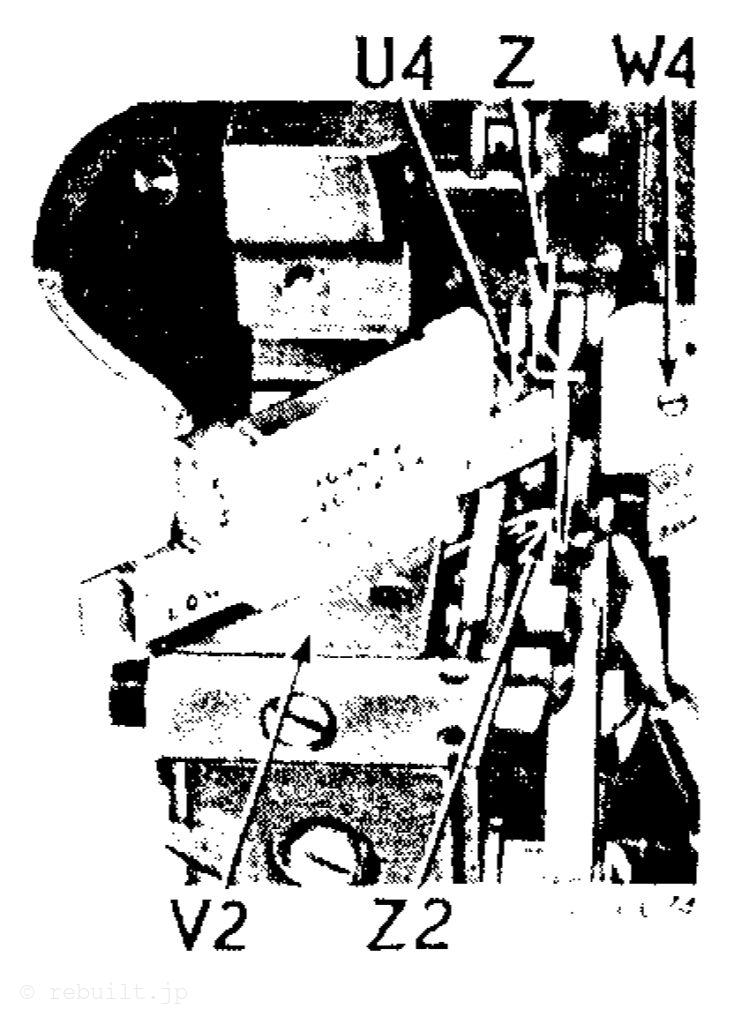

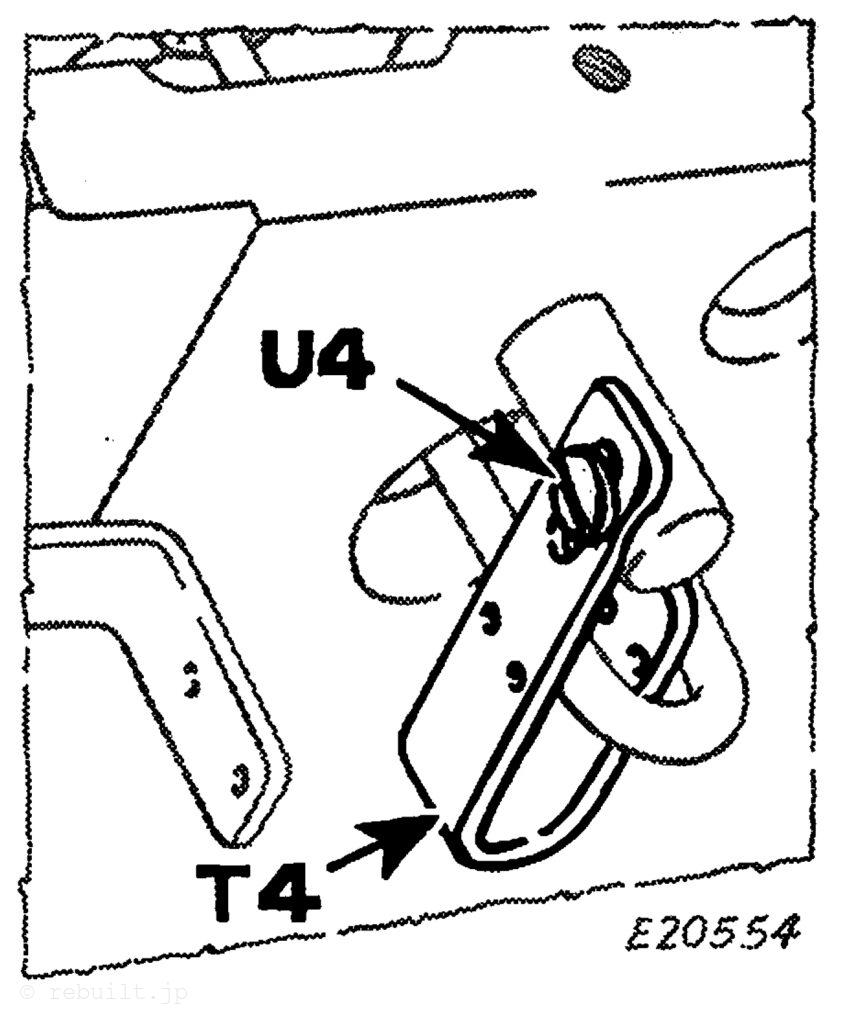

ルーパー糸引き上げ装置の調整

図58のルーパー糸引き上げ装置T4は、位置を固定しているネジU4を緩めた後、必要に応じて上下に動かして糸の引き上げ量を調整できます。

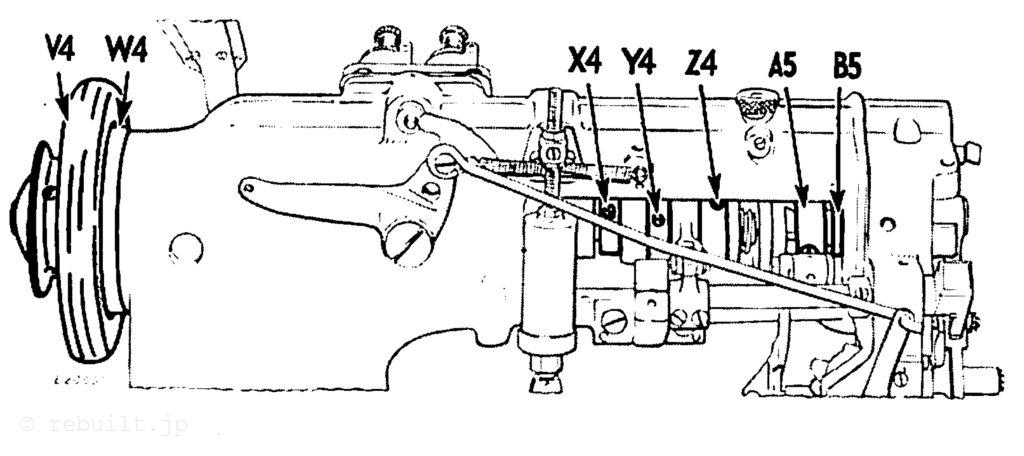

アームシャフトの取り外し

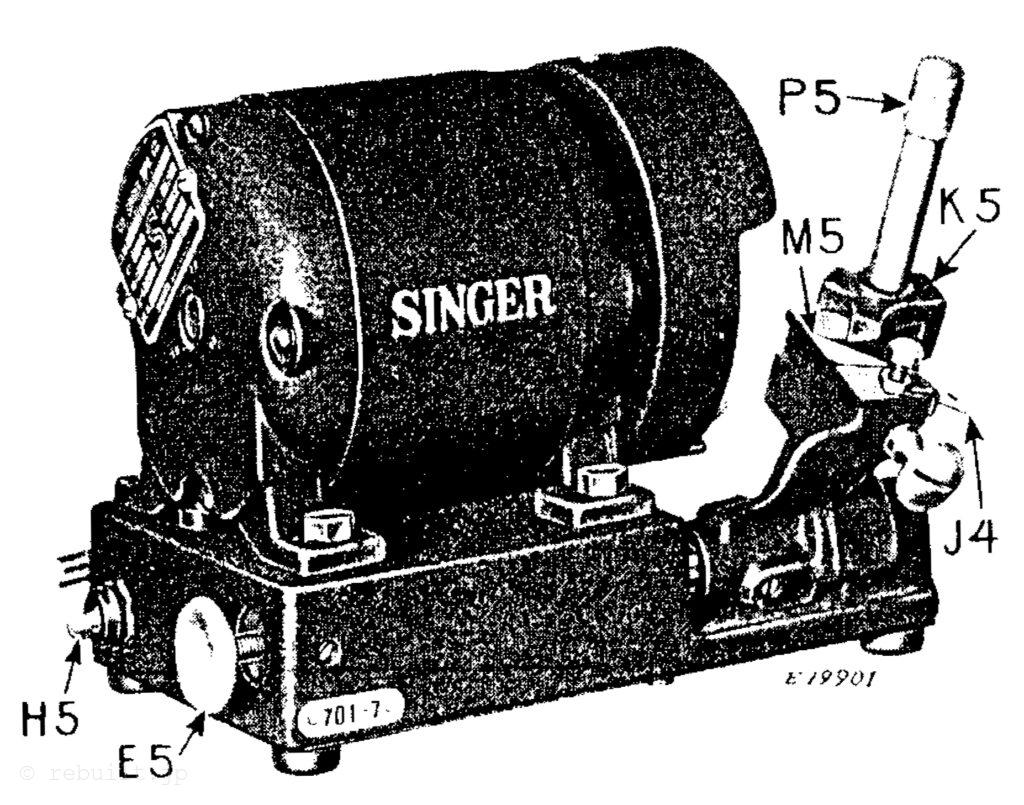

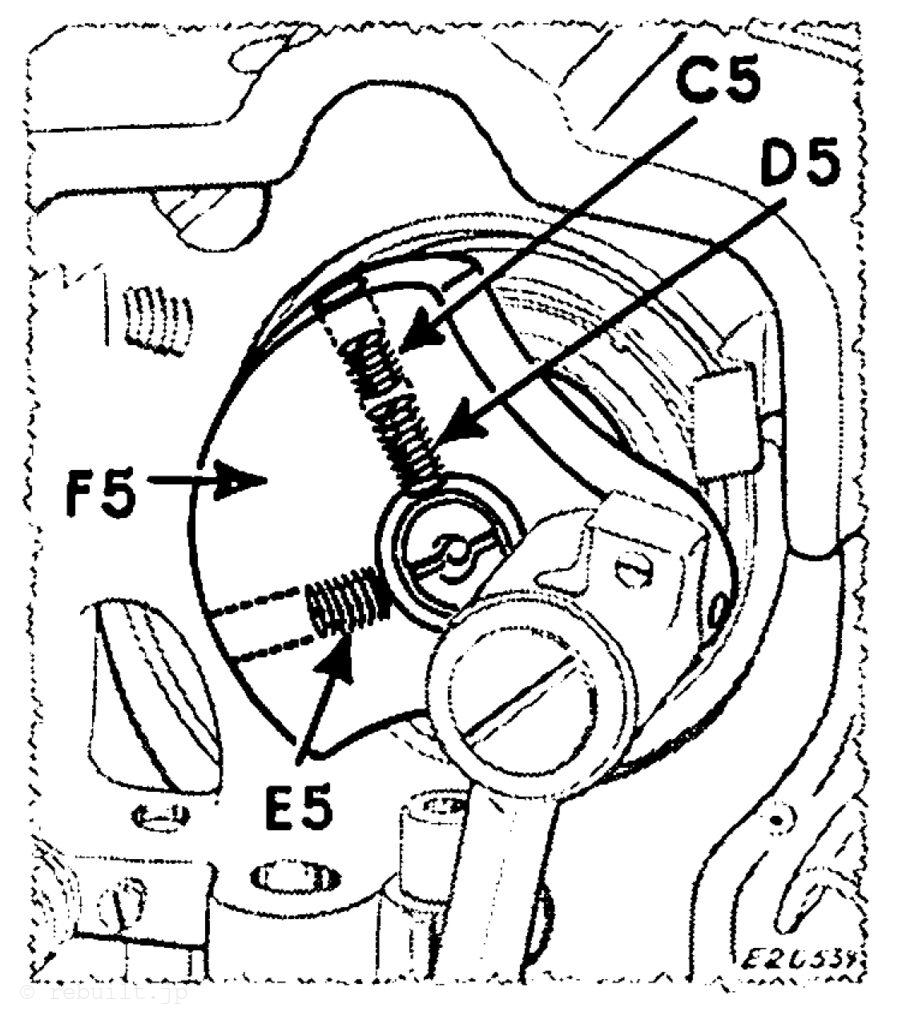

ミシン本体から背面カバーを取り外します。図59のバランスホイールV4にある2本のネジを緩め、バランスホイールとベアリングリングW4を取り外します。オイルリングB5のネジ、針振動偏心カムA5の2本のネジ、押え上げ偏心カムZ4の2本のネジ、カラーY4、ニッパー駆動偏心カムのネジX4を緩めます。チェックネジC5を取り外し、図60の針棒駆動クランクF5にある2本のネジD5とE5を緩めます(これらのネジは鋳物にある穴からアクセスできます)。ベルトをベッドシャフトプーリーから外し、プーリーベアリングの穴を通して取り出し、ミシン本体のプーリー側からアームシャフトを取り外します。

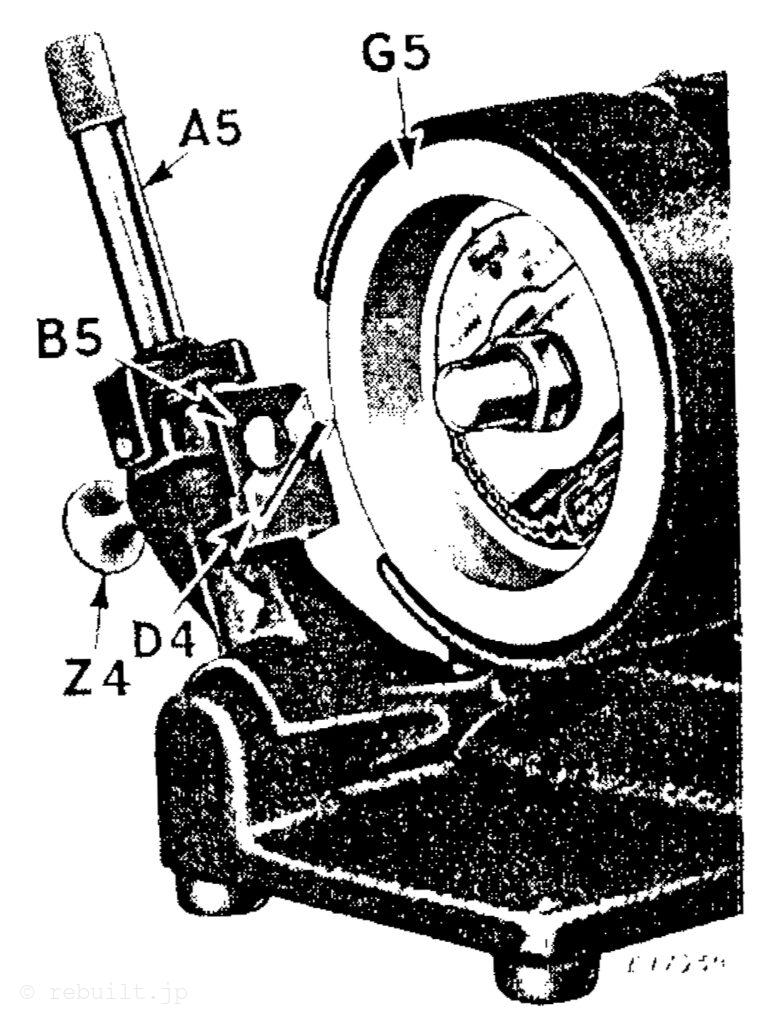

ベッドシャフトの取り外し

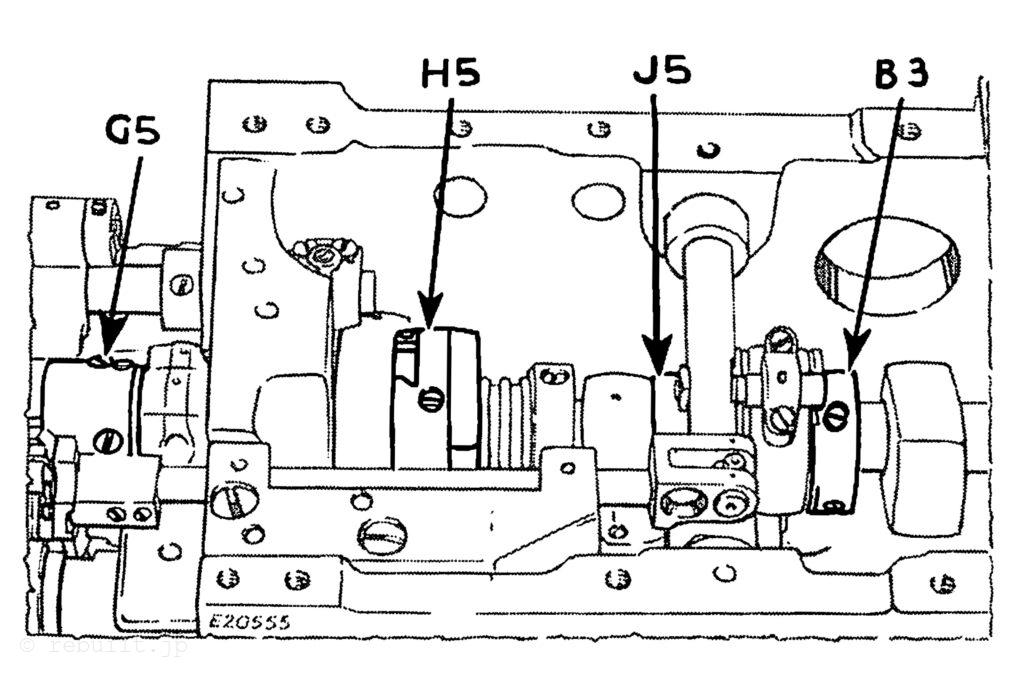

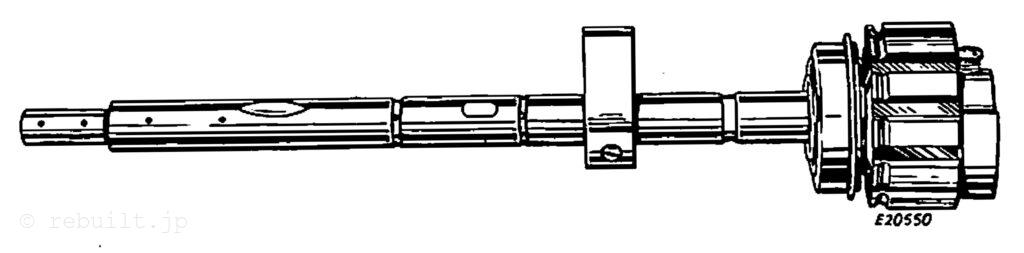

スプレッダー駆動偏心カムB3(図62)、ルーパー糸引き上げ駆動偏心カムJ5、送り駆動偏心カムH5、およびルーパーロッカー駆動クランクG5のネジを緩め、プーリーをシャフトに取り付けたまま、機械のプーリー側からベッドシャフトを取り外します。プーリーをシャフトに取り付けたままにしておくと、作業が容易になります。

アームシャフトとベッドシャフトのタイミング調整および成形ベルトの交換

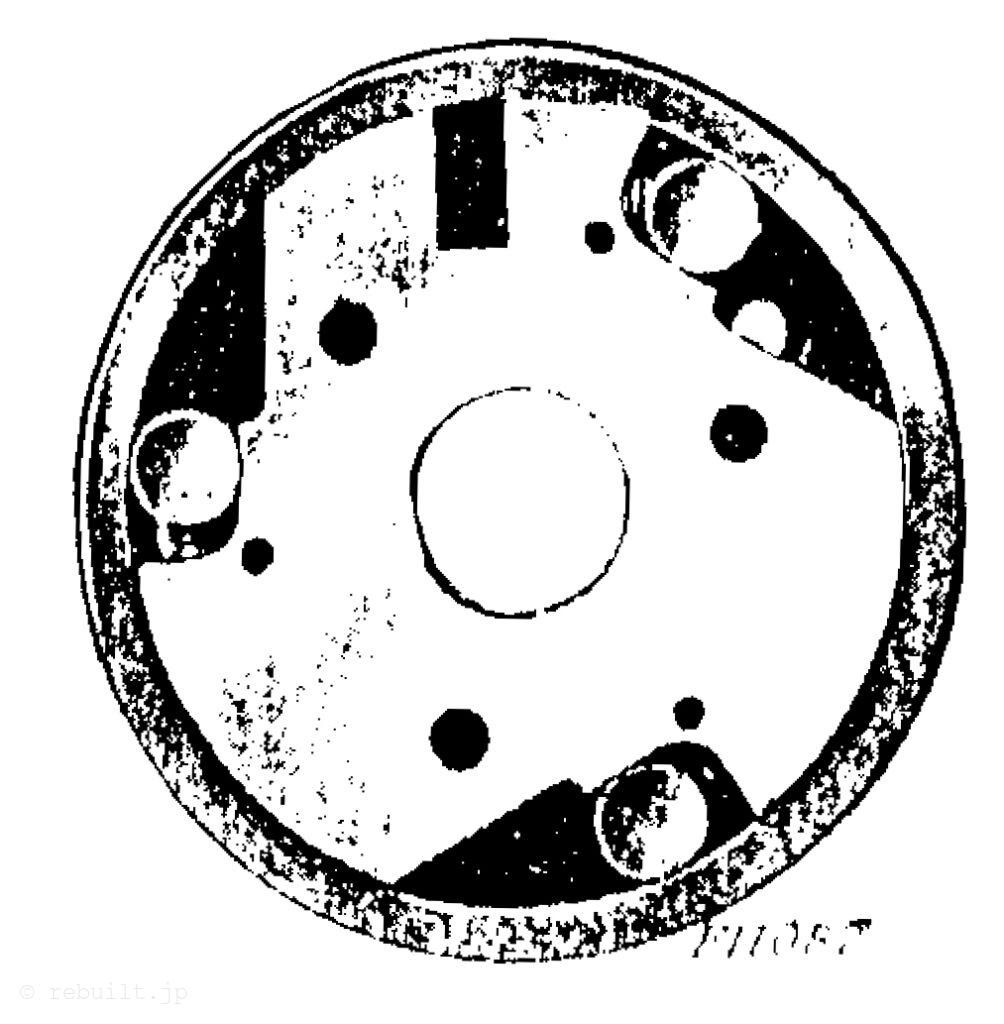

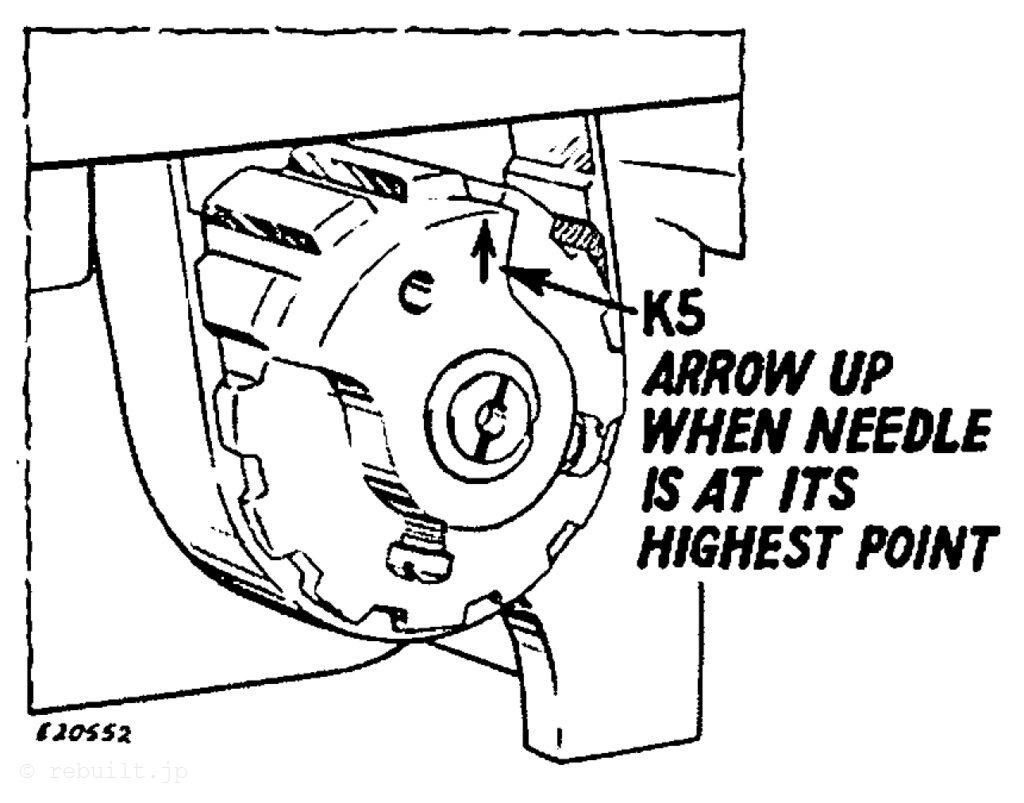

針が最高位置にあるとき、K5の矢印が上向きになるようにします。

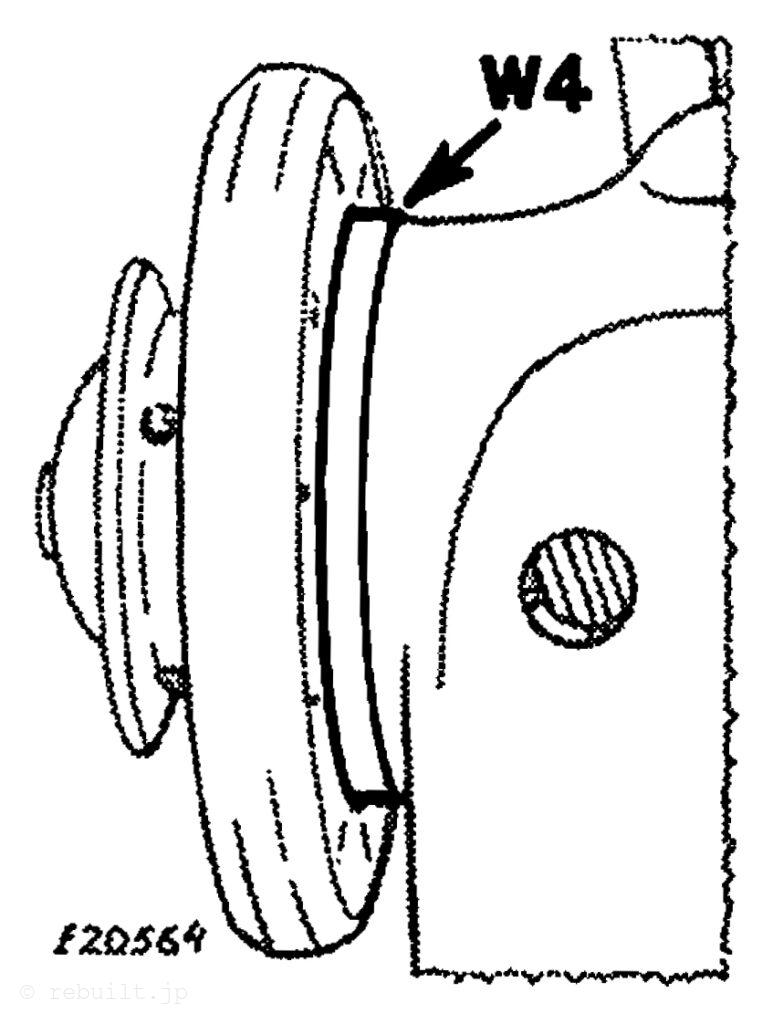

アームシャフトとベッドシャフトに機構を再組み立てした後、アームシャフトプーリーにベルトを取り付け、針棒が最高位置になるまでアームシャフトを回します。次に、ベッドシャフトプーリーのカウンターウェイトにある矢印K5(図64)がアームシャフトに向かって真上を指すまでベッドシャフトを回します。この状態で、アームシャフトとベッドシャフトを動かさないように注意しながら、ベルトをベッドシャフトプーリーにかけ、ゴム製の歯がプーリーの溝に正しく噛み合っていることを確認します。ベアリングリングW4(図65)を取り付け、リングのネジを締めます。次に、バランスホイールをベアリングリングに押し込み、バランスホイールの止めネジを締めます。

針糸給油器

このミシンには、特に厚手の生地や粘着性のある素材を縫う場合のために、針糸給油器が装備されています。最良の結果を得るには、シンガーミシン会社のみが販売している「TYPE E STAINLESS THREAD LUBRICANT」を使用してください。